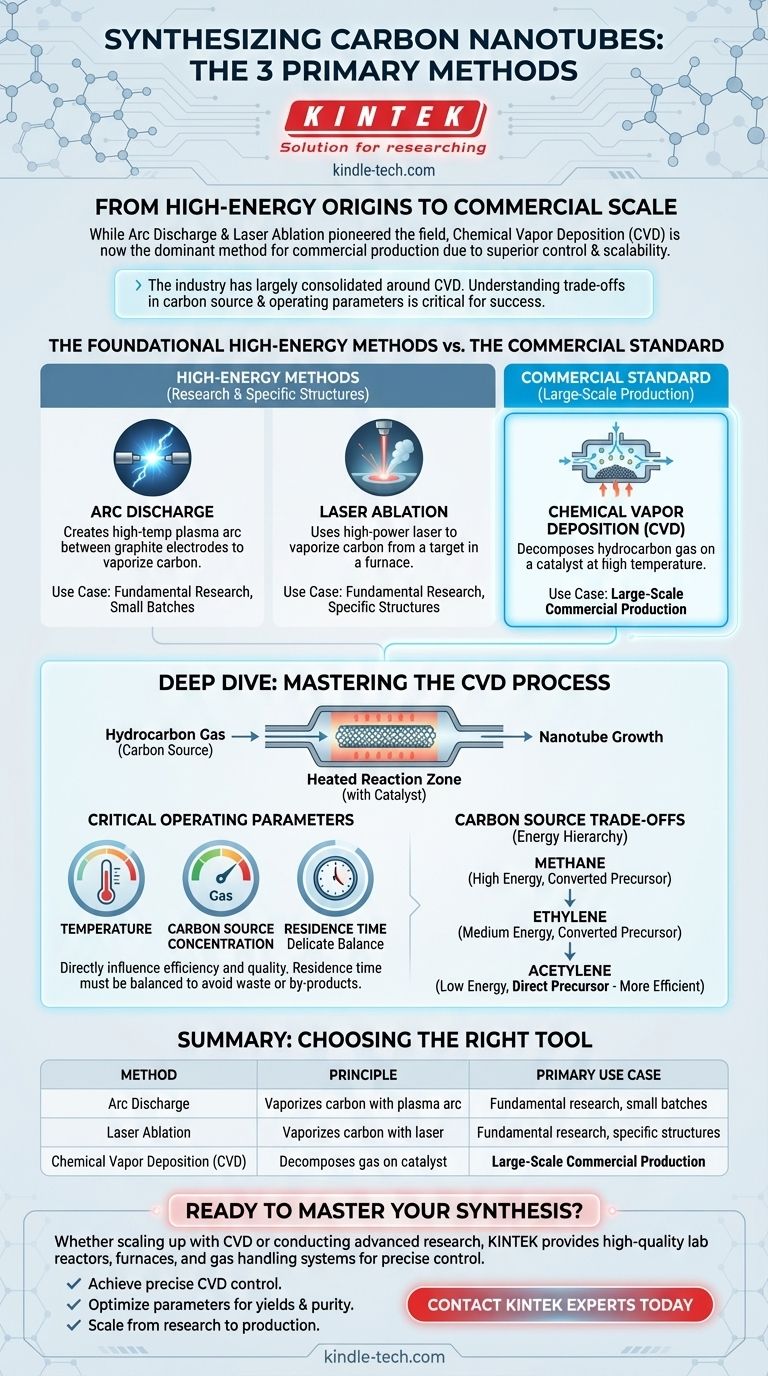

Los tres métodos principales para sintetizar nanotubos de carbono son la descarga de arco, la ablación láser y la deposición química de vapor (CVD). Si bien la descarga de arco y la ablación láser fueron las técnicas originales utilizadas para producirlos, la CVD se ha convertido desde entonces en el proceso dominante para la producción a escala comercial debido a su control superior y escalabilidad.

Si bien existen múltiples métodos, la industria se ha consolidado en gran medida en torno a la Deposición Química de Vapor (CVD). Comprender las compensaciones dentro del proceso de CVD, específicamente la elección de la fuente de carbono y los parámetros operativos, es ahora el factor crítico para una síntesis exitosa.

Los Métodos Fundacionales de Alta Energía

Los primeros nanotubos de carbono se crearon utilizando técnicas que se basan en la vaporización de una fuente de carbono sólida a temperaturas extremadamente altas. Estos métodos son efectivos para la investigación a pequeña escala, pero son menos comunes para la producción industrial.

Descarga de Arco

El método de descarga de arco implica la creación de un arco de plasma de alta temperatura entre dos electrodos de grafito. Este calor intenso vaporiza el carbono de uno de los electrodos, que luego se condensa para formar nanotubos.

Ablación Láser

En la ablación láser, un láser de alta potencia se dirige a un objetivo de grafito en un horno de alta temperatura. El láser vaporiza el carbono, que luego es arrastrado por un gas inerte, lo que le permite enfriarse y autoensamblarse en nanotubos.

El Estándar Comercial: Deposición Química de Vapor (CVD)

La CVD se ha convertido en el método preferido para producir nanotubos de carbono en grandes cantidades. Ofrece un mayor grado de control sobre la estructura del producto final en comparación con los métodos de alta energía.

Cómo Funciona la CVD

El proceso de CVD implica la introducción de un gas hidrocarburo (una fuente de carbono) en una cámara de alta temperatura. Cuando el gas entra en contacto con un catalizador, los átomos de carbono se separan y se organizan en la estructura del nanotubo.

Los Parámetros Operativos Críticos

El éxito del proceso de CVD depende de tres variables clave. Estos parámetros influyen directamente en la eficiencia de la síntesis y la calidad de los nanotubos producidos.

Los tres parámetros son la temperatura, la concentración de la fuente de carbono y el tiempo de residencia.

La Importancia del Tiempo de Residencia

El tiempo de residencia —cuánto tiempo permanece la fuente de carbono en la zona de reacción— es un equilibrio delicado. Si el tiempo es demasiado corto, la fuente de carbono se desperdicia. Si es demasiado largo, pueden acumularse subproductos no deseados y dificultar el crecimiento.

Comprender las Compensaciones en las Fuentes de Carbono

No todas las fuentes de carbono son iguales. La elección del gas hidrocarburo para el proceso de CVD tiene implicaciones significativas para la energía requerida y la eficiencia de la reacción.

La Jerarquía Energética

Diferentes gases requieren diferentes cantidades de energía para descomponerse y liberar su carbono. La energía necesaria para una síntesis exitosa sigue una jerarquía clara.

El metano requiere la mayor cantidad de energía, seguido del etileno, y finalmente el acetileno, que requiere la menor.

Precursores Directos vs. Convertidos

Esta diferencia de energía se debe a cómo las moléculas actúan como precursores. El metano y el etileno necesitan un proceso de conversión térmica para formar los bloques de construcción de carbono para los nanotubos.

En contraste, el acetileno puede servir como un precursor de carbono directo sin necesidad de un paso de conversión adicional que requiera mucha energía, lo que lo convierte en una materia prima más eficiente.

Cómo Aplicar Esto a Su Objetivo

El mejor método de síntesis depende completamente de la aplicación prevista, equilibrando factores como la escala, la pureza y el costo.

- Si su enfoque principal es la producción comercial a gran escala: La Deposición Química de Vapor (CVD) es la única opción viable debido a su escalabilidad y control de procesos.

- Si su enfoque principal es la investigación fundamental o la creación de estructuras altamente específicas: La descarga de arco o la ablación láser aún pueden ser adecuadas para producir pequeños lotes de material de alta pureza.

- Si su enfoque principal es la sostenibilidad y la innovación: Investigar materias primas alternativas como el dióxido de carbono capturado o la pirólisis de metano representa el futuro de la síntesis de nanotubos.

En última instancia, dominar el proceso de síntesis consiste en elegir la herramienta adecuada y ajustar con precisión los parámetros para lograr su objetivo específico.

Tabla Resumen:

| Método | Principio | Caso de Uso Principal |

|---|---|---|

| Descarga de Arco | Vaporiza carbono con un arco de plasma entre electrodos de grafito. | Investigación fundamental, pequeños lotes. |

| Ablación Láser | Vaporiza carbono de un objetivo utilizando un láser de alta potencia. | Investigación fundamental, estructuras específicas. |

| Deposición Química de Vapor (CVD) | Descompone gas hidrocarburo sobre un catalizador a alta temperatura. | Producción comercial a gran escala. |

¿Listo para Dominar su Síntesis de Nanotubos de Carbono?

Ya sea que esté ampliando la producción con un sistema CVD o realizando investigaciones avanzadas, el equipo de laboratorio adecuado es fundamental para controlar parámetros como la temperatura y el flujo de gas. KINTEK se especializa en reactores de laboratorio, hornos y sistemas de manejo de gases de alta calidad adaptados para la síntesis de materiales avanzados.

Proporcionamos las herramientas confiables que necesita para:

- Lograr un control preciso sobre los procesos de CVD.

- Optimizar parámetros críticos para mayores rendimientos y pureza.

- Escalar su síntesis desde la investigación hasta la producción.

Permítanos discutir cómo nuestro equipo puede ayudarle a alcanzar sus objetivos específicos. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados