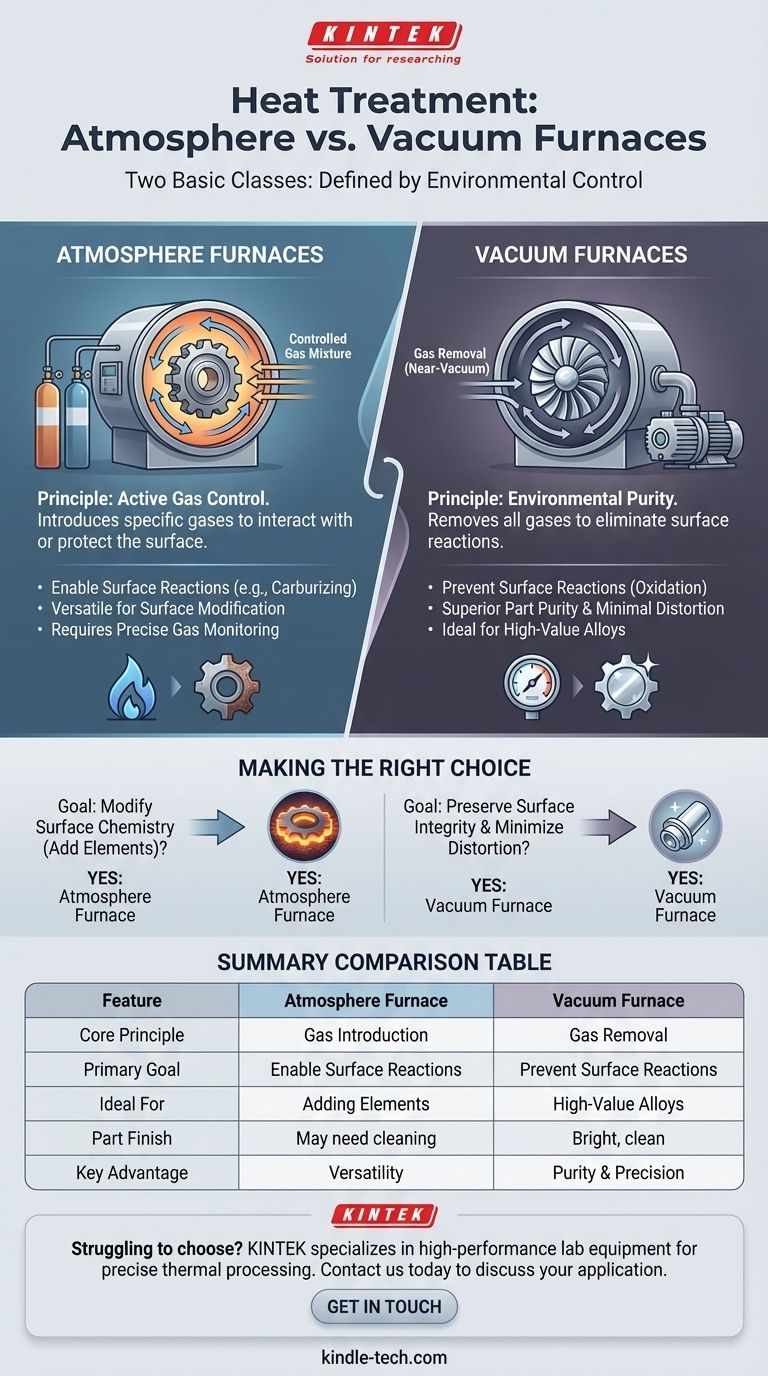

A nivel fundamental, las dos clases básicas de hornos utilizadas para el tratamiento térmico industrial son los Hornos de Atmósfera y los Hornos de Vacío. La distinción esencial entre ellos no reside en cómo generan calor, sino en cómo controlan el entorno que rodea al componente metálico durante el ciclo térmico. Este control ambiental es el factor decisivo para lograr las propiedades deseadas del material.

La elección entre estas dos clases de hornos se reduce a una única pregunta crítica: ¿Es mejor introducir activamente un gas específico y controlado para lograr una reacción superficial deseada, o eliminar todos los gases reactivos para prevenir cualquier reacción superficial?

Comprensión de los Hornos de Atmósfera

Los hornos de atmósfera están diseñados para operar con una mezcla de gas específica y cuidadosamente controlada que llena la cámara de calentamiento. Esta "atmósfera" de gas desplaza el aire ambiente para proteger la pieza de trabajo.

El Principio del Control Activo de Gas

El principio central es utilizar un gas o una mezcla de gases específica para crear un entorno predecible y beneficioso. Este entorno interactúa activamente con la superficie de la pieza metálica que se está tratando o la protege.

Factores clave como la atmósfera del horno, la temperatura y el flujo de aire se monitorean con precisión para garantizar que el proceso sea repetible y que el producto final cumpla con las especificaciones.

¿Por qué utilizar una atmósfera controlada?

Si bien un objetivo principal suele ser prevenir la oxidación y la formación de cascarilla, las atmósferas controladas también se pueden utilizar para cambiar intencionalmente la química superficial de una pieza. Se utilizan diferentes mezclas de gases para diferentes resultados metalúrgicos.

Las atmósferas controlables comunes incluyen el gas endotérmico, el gas exotérmico y las atmósferas a base de amoníaco, cada una diseñada para procesos como la carbonitruración, el recocido o la sinterización.

Comprensión de los Hornos de Vacío

Los hornos de vacío operan con el principio opuesto. En lugar de introducir un gas específico, están diseñados para eliminar virtualmente todos los gases y vapores de la cámara de calentamiento, creando un casi vacío.

El Principio de la Pureza Ambiental

El objetivo principal de un horno de vacío es crear el entorno más puro posible para el tratamiento térmico. Al extraer el aire y otros contaminantes potenciales, se eliminan las reacciones entre la superficie metálica caliente y los gases ambientales.

Esto garantiza una ausencia total de oxidación y contaminación, lo que resulta en piezas brillantes y limpias directamente del horno sin necesidad de limpieza posterior.

Aplicaciones Ideales para el Vacío

El tratamiento al vacío es el método preferido para materiales de alto valor donde la integridad superficial es primordial. Es muy recomendable para el tratamiento térmico de aceros para herramientas, aceros inoxidables martensíticos y otras aleaciones avanzadas.

El control preciso de la temperatura y la ausencia de atmósfera proporcionan una calidad superior con mínima deformación, lo cual es una ventaja económica significativa para componentes complejos o de alta precisión.

Comprensión de las Compensaciones

Ninguna clase de horno es universalmente superior; la elección correcta está dictada enteramente por los requisitos del proceso y el material que se está tratando.

Hornos de Atmósfera: Versatilidad frente a Complejidad

Estos hornos son muy versátiles y son necesarios para cualquier proceso que implique añadir elementos a la superficie de un material, como la cementación (adición de carbono).

Sin embargo, requieren sistemas externos complejos para la generación de gas y un monitoreo preciso. Una atmósfera controlada incorrectamente puede arruinar las piezas al causar una descarburación o carbonización no intencionada.

Hornos de Vacío: Pureza frente a Limitación

Los hornos de vacío ofrecen lo máximo en protección de piezas, repetibilidad y limpieza. Son inigualables para procesos como el endurecimiento y el recocido de aleaciones sensibles.

Su principal limitación es que solo se pueden utilizar para procesos que no requieren un gas reactivo. Además, a menudo representan una mayor inversión de capital inicial y pueden tener un menor rendimiento que los hornos de atmósfera grandes y continuos.

Tomar la Decisión Correcta para su Proceso

Su elección de tecnología de horno debe estar impulsada por el objetivo final de las propiedades de su material.

- Si su enfoque principal es modificar la química superficial (por ejemplo, añadir carbono o nitrógeno): Un horno de atmósfera es la opción necesaria, ya que proporciona los gases reactivos requeridos para el proceso.

- Si su enfoque principal es preservar la integridad superficial y minimizar la distorsión en aleaciones de alto valor: Un horno de vacío es la opción superior debido a su entorno inerte y control térmico preciso.

En última instancia, seleccionar el horno correcto significa elegir el entorno que mejor sirva a las propiedades y el rendimiento finales previstos del material.

Tabla Resumen:

| Característica | Horno de Atmósfera | Horno de Vacío |

|---|---|---|

| Principio Central | Introduce mezcla de gas controlada | Elimina todos los gases (casi vacío) |

| Objetivo Principal | Permitir reacciones superficiales (ej. cementación) | Prevenir reacciones superficiales (oxidación) |

| Ideal Para | Adición de elementos a la superficie (carbono, nitrógeno) | Aleaciones de alto valor, materiales sensibles |

| Acabado de la Pieza | Puede requerir limpieza posterior al tratamiento | Piezas brillantes y limpias al salir del horno |

| Ventaja Clave | Versatilidad del proceso para modificación superficial | Pureza superior de la pieza y mínima distorsión |

¿Tiene dificultades para elegir el horno adecuado para su proceso de tratamiento térmico? La elección entre un horno de atmósfera y uno de vacío es fundamental para lograr las propiedades deseadas de su material y la integridad de la superficie. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos hornos adaptados para un procesamiento térmico preciso. Nuestros expertos pueden ayudarle a seleccionar la solución ideal para las necesidades específicas de su laboratorio, ya esté trabajando con aceros para herramientas, aceros inoxidables o aleaciones avanzadas. Contáctenos hoy para discutir su aplicación y asegurar resultados óptimos para sus materiales. Póngase en contacto con nuestros especialistas para encontrar el horno perfecto para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué papel juega un horno de alta temperatura y alto vacío para el AISI 316? Asegura una estandarización microestructural pura

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza

- ¿Por qué los cuerpos verdes producidos mediante la fusión por chorro de aglutinante deben someterse a un tratamiento en un horno de sinterización al vacío?

- ¿Por qué es necesario que un horno de alta temperatura mantenga una temperatura constante de 750 °C para la electrólisis de CC de Sc1/3Zr2(PO4)3?

- ¿Se realiza la calcinación en un alto horno? Aclarando el propósito de los hornos industriales

- ¿Por qué un horno de vacío con control de presión flexible es esencial para los laminados de aleación de titanio? Lograr la fusión a nivel atómico

- ¿Por qué horno de vacío? Logre un control absoluto para una calidad de material superior

- ¿Cómo controlan los hornos de reacción a alta temperatura los MMC in-situ? Domina la precisión del material y la integridad estructural