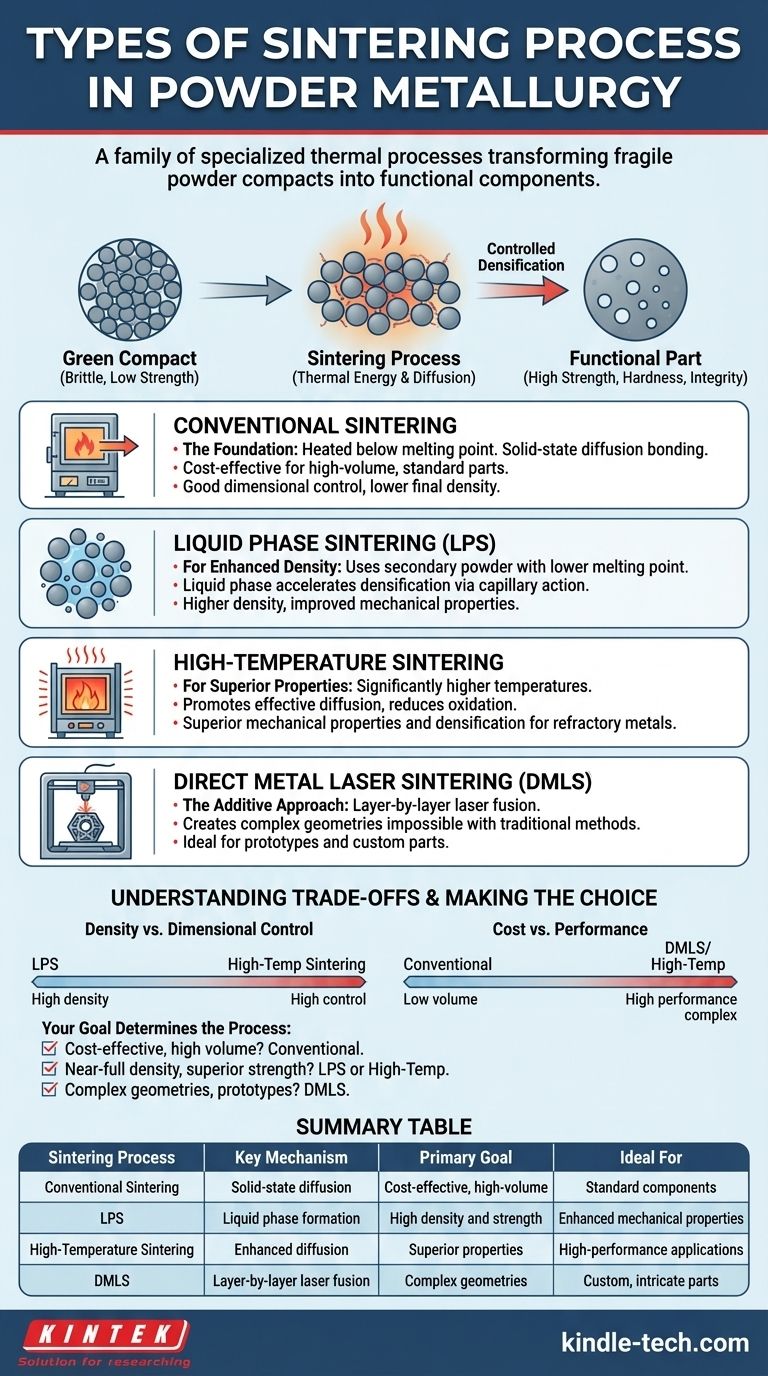

En la metalurgia de polvos, la sinterización no es un único método, sino una familia de procesos térmicos especializados. Si bien todos implican calentar un polvo compactado para unir sus partículas por debajo del punto de fusión del material, las técnicas específicas varían significativamente según el resultado deseado. Los tipos principales incluyen la sinterización convencional en estado sólido, la sinterización en fase líquida (LPS) para una mayor densidad, la sinterización a alta temperatura para un rendimiento superior y la sinterización selectiva por láser de metal directo (DMLS) para la fabricación aditiva.

El principio fundamental es que la elección del método de sinterización es una decisión de ingeniería estratégica. Dicta directamente la densidad final de la pieza, las propiedades mecánicas, la precisión dimensional y el costo, transformando un compacto de polvo frágil en un componente funcional.

El papel de la sinterización en la metalurgia de polvos

La sinterización es el paso crítico que sigue al prensado o compactación del polvo metálico. La pieza compactada inicial, conocida como "compacto verde", es quebradiza y tiene una resistencia mecánica muy baja.

De un compacto "verde" a una pieza funcional

El compacto verde es esencialmente una colección de partículas de polvo unidas por entrelazamiento mecánico durante la etapa de prensado. No tiene enlaces metalúrgicos.

La sinterización introduce energía térmica, que activa mecanismos de difusión en los puntos de contacto entre las partículas de polvo. Este proceso crea fuertes enlaces metalúrgicos, fusionando efectivamente las partículas y confiriendo al componente su resistencia, dureza e integridad estructural.

El objetivo: densificación controlada

Durante la sinterización, los vacíos (porosidad) entre las partículas de polvo se reducen, lo que provoca que el componente se contraiga y se vuelva más denso. El grado de densificación es una métrica clave controlada por los parámetros del proceso de sinterización.

Tipos clave de sinterización explicados

Cada técnica de sinterización ofrece un enfoque diferente para lograr la unión de partículas y la densificación, adaptada a materiales y aplicaciones específicas.

Sinterización convencional: la base

Este es el método más común y tradicional. El compacto verde simplemente se calienta en un horno de atmósfera controlada a una temperatura inferior al punto de fusión del metal principal.

La unión se produce íntegramente en estado sólido a través de la difusión. Es un proceso fiable y rentable para una amplia gama de componentes de uso general.

Sinterización en fase líquida (LPS): para mayor densidad

En la LPS, se mezcla una pequeña cantidad de un polvo secundario con un punto de fusión más bajo con el polvo metálico principal. Durante el calentamiento, este componente secundario se funde, creando una fase líquida que moja las partículas sólidas.

El líquido acelera drásticamente la densificación mediante acción capilar, atrayendo las partículas sólidas y proporcionando una vía rápida para el transporte de material. Esto da como resultado una mayor densidad y mejores propiedades mecánicas en comparación con la sinterización convencional.

Sinterización a alta temperatura: para propiedades superiores

Como su nombre indica, este proceso utiliza temperaturas significativamente más altas que la sinterización convencional, a menudo para materiales con puntos de fusión extremadamente altos, como metales refractarios o ciertos aceros de alta resistencia.

La mayor energía térmica promueve una difusión más efectiva, reduciendo la oxidación superficial y dando como resultado propiedades mecánicas superiores y una mejor densificación. Sin embargo, requiere una tecnología de horno más avanzada y costosa.

Sinterización selectiva por láser de metal directo (DMLS): el enfoque aditivo

La DMLS es un tipo de fabricación aditiva, o impresión 3D, y difiere fundamentalmente de los otros métodos. No comienza con un compacto verde preformado.

En cambio, un láser de alta potencia sinteriza selectivamente capas delgadas de polvo metálico sobre una placa de construcción, una encima de la otra, para construir la pieza desde cero. Esto permite la creación de geometrías altamente complejas que son imposibles de producir con el prensado y la sinterización tradicionales.

Comprender las compensaciones

Elegir un proceso de sinterización implica equilibrar factores en competencia. Ningún método es el mejor para todas las aplicaciones.

Densidad frente a control dimensional

Los procesos que logran una alta densidad, como la LPS y la sinterización a alta temperatura, a menudo dan como resultado una contracción de la pieza más significativa y, a veces, menos predecible. La sinterización convencional ofrece un mejor control dimensional, pero a costa de una menor densidad final y una mayor porosidad residual.

Costo frente a rendimiento

La sinterización convencional es el proceso más económico para la producción de gran volumen. La sinterización a alta temperatura aumenta los costos debido al mayor consumo de energía y la necesidad de hornos especializados. La DMLS es la más cara por pieza, pero desbloquea una libertad geométrica sin precedentes y es ideal para la creación de prototipos y componentes de bajo volumen y alta complejidad.

Complejidad del proceso y limitaciones de los materiales

La LPS requiere un control cuidadoso de la fase líquida para evitar la distorsión de la pieza. La DMLS es un proceso digital complejo que solo es compatible con polvos metálicos atomizados específicos, a menudo caros. La sinterización convencional es la más sencilla y versátil para una amplia gama de materiales PM estándar.

Tomar la decisión correcta para su objetivo

Los requisitos de su aplicación determinarán el proceso de sinterización óptimo.

- Si su enfoque principal es la producción rentable y de gran volumen de piezas estándar: La sinterización convencional es el estándar de la industria y la opción más eficiente.

- Si su enfoque principal es lograr una densidad casi total y una resistencia mecánica superior: La sinterización en fase líquida o la sinterización a alta temperatura son los enfoques necesarios.

- Si su enfoque principal es crear geometrías complejas, piezas personalizadas o prototipos rápidos: La sinterización selectiva por láser de metal directo (DMLS) es la única opción viable.

Comprender estos procesos distintos le permite seleccionar el tratamiento térmico preciso necesario para transformar el polvo metálico en un componente de alto rendimiento.

Tabla resumen:

| Proceso de sinterización | Mecanismo clave | Objetivo principal | Ideal para |

|---|---|---|---|

| Sinterización convencional | Difusión en estado sólido | Producción rentable y de gran volumen | Componentes estándar |

| Sinterización en fase líquida (LPS) | Formación de fase líquida | Alta densidad y resistencia | Propiedades mecánicas mejoradas |

| Sinterización a alta temperatura | Difusión mejorada | Propiedades superiores para metales refractarios | Aplicaciones de alto rendimiento |

| Sinterización selectiva por láser de metal directo (DMLS) | Fusión láser capa por capa | Geometrías complejas y prototipos | Piezas personalizadas e intrincadas |

¿Listo para optimizar su proceso de metalurgia de polvos?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades de sinterización. Ya sea que trabaje con hornos convencionales o explore la fabricación aditiva con DMLS, nuestra experiencia garantiza que logre la densidad precisa, la resistencia y la precisión dimensional que requieren sus componentes.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y los resultados de su laboratorio. Póngase en contacto a través de nuestro formulario de contacto ¡y construyamos juntos piezas de alto rendimiento!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cuáles son las diferentes versiones de sinterización? Elija el proceso adecuado para su material

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Qué es un horno de sinterización? Una guía para el procesamiento de materiales a alta temperatura

- ¿Cuál es la densidad del material sinterizado? Una elección de diseño para el rendimiento, no un número fijo