En esencia, un horno de inducción es una herramienta potente para fundir metales con una velocidad y pureza excepcionales. Se utiliza ampliamente en fundiciones y operaciones metalúrgicas para fundir de todo, desde hierro y acero hasta cobre, aluminio y metales preciosos. El proceso es valorado por ser significativamente más limpio que los hornos de gas tradicionales, ya que el calor se genera directamente dentro del propio metal, minimizando la contaminación.

La ventaja fundamental de un horno de inducción es su método de calentamiento sin contacto. Al utilizar un campo magnético para generar calor directamente dentro del material objetivo, ofrece un control, eficiencia y pureza inigualables para la fusión y el procesamiento de materiales a alta temperatura.

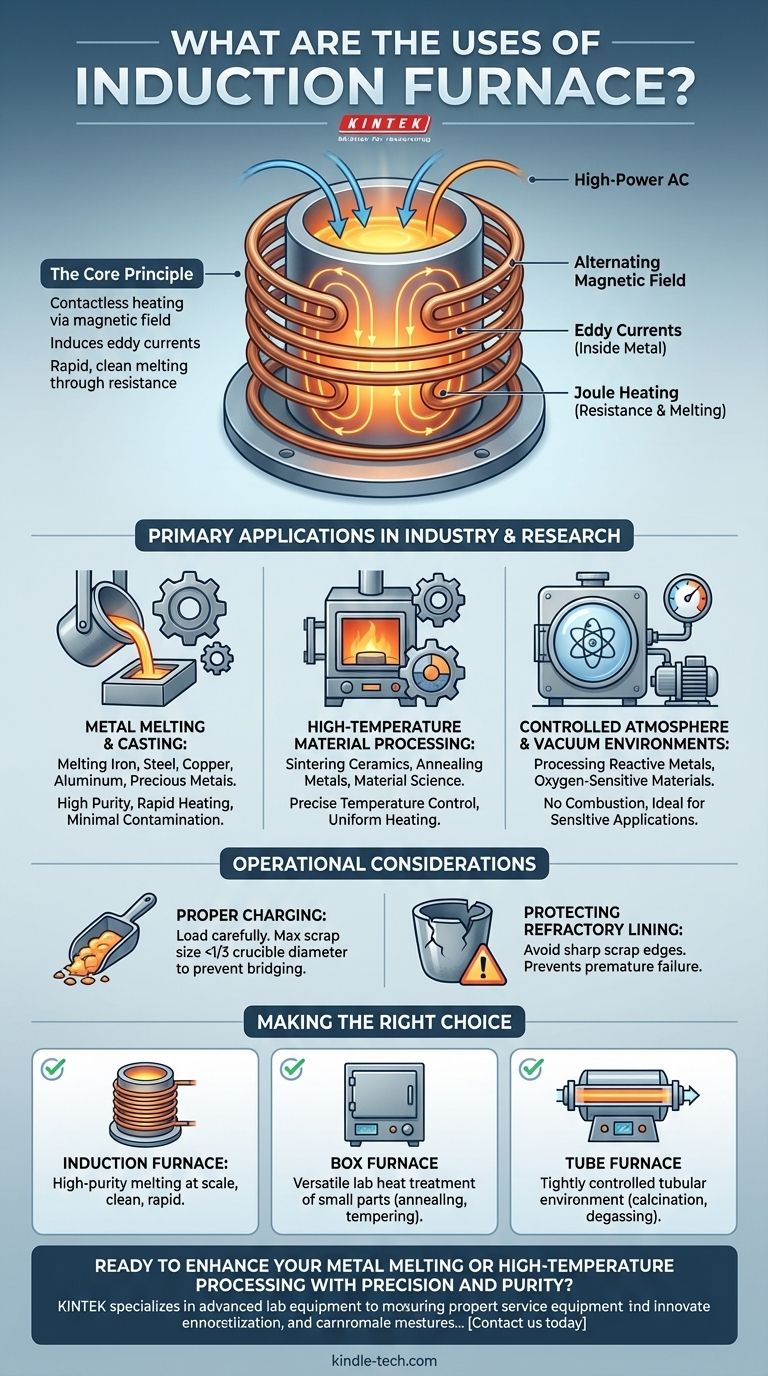

El Principio Central: Cómo Funciona el Calentamiento por Inducción

Para comprender las aplicaciones de un horno de inducción, primero debe entender su mecanismo de calentamiento único. A diferencia de los hornos convencionales que dependen de la combustión de combustible o de elementos calefactores externos, un horno de inducción calienta el material de adentro hacia afuera.

El Campo Magnético Alterno

El proceso comienza con una corriente alterna de alta potencia que pasa a través de una bobina de cobre. Esta bobina, que rodea el crisol que contiene el material, genera un campo magnético potente y que cambia rápidamente.

Inducción de Corrientes Parásitas (Eddy Currents)

Este campo magnético penetra en el material eléctricamente conductor colocado dentro del crisol. De acuerdo con la ley de inducción de Faraday, el campo magnético fluctuante induce corrientes eléctricas circulares dentro del metal. Estas se conocen como corrientes parásitas (eddy currents).

Calentamiento por Resistencia (Calentamiento Joule)

A medida que estas fuertes corrientes parásitas fluyen a través del metal, encuentran la resistencia eléctrica natural del material. Esta resistencia provoca la generación de calor intenso, un fenómeno conocido como calentamiento Joule, que funde rápidamente el material.

Aplicaciones Principales en la Industria y la Investigación

El método de calentamiento único de un horno de inducción lo hace adecuado para una variedad de aplicaciones exigentes donde la precisión, la velocidad y la pureza son críticas.

Fusión y Fundición de Metales

Este es el uso más común de los hornos de inducción. Las fundiciones dependen de ellos para producir metal líquido de alta calidad para su fundición en moldes. El proceso de fusión limpio garantiza que el producto final fundido tenga menos impurezas.

Procesamiento de Materiales a Alta Temperatura

Más allá de la simple fusión, los hornos de inducción son herramientas esenciales en numerosos campos para procesos térmicos especializados. Esto incluye la sinterización de cerámicas, el recocido de metales para alterar sus propiedades y la realización de experimentos a alta temperatura para la ciencia de los materiales.

Entornos de Atmósfera Controlada y Vacío

Debido a que no hay combustión involucrada, un horno de inducción se puede encerrar fácilmente en una cámara de vacío o una atmósfera controlada. Esto es fundamental para procesar metales reactivos o crear materiales que no pueden exponerse al oxígeno a altas temperaturas.

Comprensión de las Consideraciones Operativas

Aunque es potente, un horno de inducción requiere procedimientos operativos específicos para garantizar la seguridad, la eficiencia y la longevidad del equipo.

Técnica de Carga Adecuada

El material, o carga, debe cargarse con cuidado. El tamaño máximo de cualquier trozo de chatarra no debe exceder un tercio del diámetro del crisol para evitar un evento de "puenteo" donde el material se atasca.

Protección del Revestimiento Refractario

El revestimiento refractario del crisol es un componente crítico y sensible. Se debe evitar la chatarra con bordes afilados, ya que puede rayar o dañar el revestimiento durante la carga, lo que provoca un fallo prematuro.

Una Nota sobre Otros Tipos de Hornos

Es útil distinguir los hornos de inducción de otros tipos comunes. Los hornos tubulares (tube furnaces) se utilizan a menudo para procesos a escala de laboratorio como análisis o recocido en un entorno de tubo controlado. Los hornos de caja (box furnaces) son unidades de laboratorio de propósito general utilizadas para el tratamiento térmico de piezas pequeñas, análisis de elementos y otras tareas de calentamiento a menor escala.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de calentamiento correcta depende completamente del material con el que esté trabajando y del resultado deseado.

- Si su enfoque principal es la fusión de metales de alta pureza a escala: Un horno de inducción es la opción definitiva por su calentamiento limpio, rápido y eficiente.

- Si su enfoque principal es el tratamiento térmico de laboratorio versátil de piezas pequeñas: Un horno de caja ofrece flexibilidad para una amplia gama de tareas como recocido, revenido y sinterización de muestras pequeñas.

- Si su enfoque principal es el procesamiento de materiales en un entorno tubular estrictamente controlado: Un horno tubular está diseñado específicamente para aplicaciones como calcinación, desgasificación o recubrimiento en un entorno de laboratorio.

En última instancia, comprender el principio detrás de cada tipo de horno es la clave para aprovechar su potencia única para sus objetivos específicos de procesamiento de materiales.

Tabla Resumen:

| Aplicación Clave | Uso Principal | Beneficio Clave |

|---|---|---|

| Fusión y Fundición de Metales | Fusión de hierro, acero, cobre, aluminio, metales preciosos | Alta pureza, calentamiento rápido, mínima contaminación |

| Procesamiento a Alta Temperatura | Sinterización, recocido, experimentos de ciencia de materiales | Control preciso de la temperatura, calentamiento uniforme |

| Atmósfera Controlada/Vacío | Procesamiento de metales reactivos, materiales sensibles al oxígeno | Sin combustión, ideal para aplicaciones sensibles |

¿Listo para mejorar su fusión de metales o procesamiento a alta temperatura con precisión y pureza? KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de inducción, diseñados para fundiciones y laboratorios de investigación que buscan soluciones de calentamiento eficientes y libres de contaminación. Nuestra experiencia garantiza que obtenga el equipo adecuado para fundir, sinterizar o recocer metales y cerámicas. Contáctenos hoy para discutir sus necesidades específicas y descubrir cómo KINTEK puede impulsar su productividad.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión