Los dos métodos principales para recubrir herramientas de corte de metal son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). Estos procesos aplican una capa microfina de material extremadamente duro a la superficie de una herramienta, aumentando significativamente su durabilidad y resistencia al desgaste. Esta mejora se traduce en una mayor vida útil de la herramienta, un mejor rendimiento y una notable reducción de los costos de producción generales.

La elección entre PVD y CVD no se trata de cuál es "mejor", sino de cuál es la herramienta adecuada para un trabajo específico. El PVD se define por su proceso de baja temperatura, ideal para mantener los bordes afilados, mientras que el CVD utiliza altas temperaturas para crear recubrimientos excepcionalmente duraderos para aplicaciones de alto desgaste.

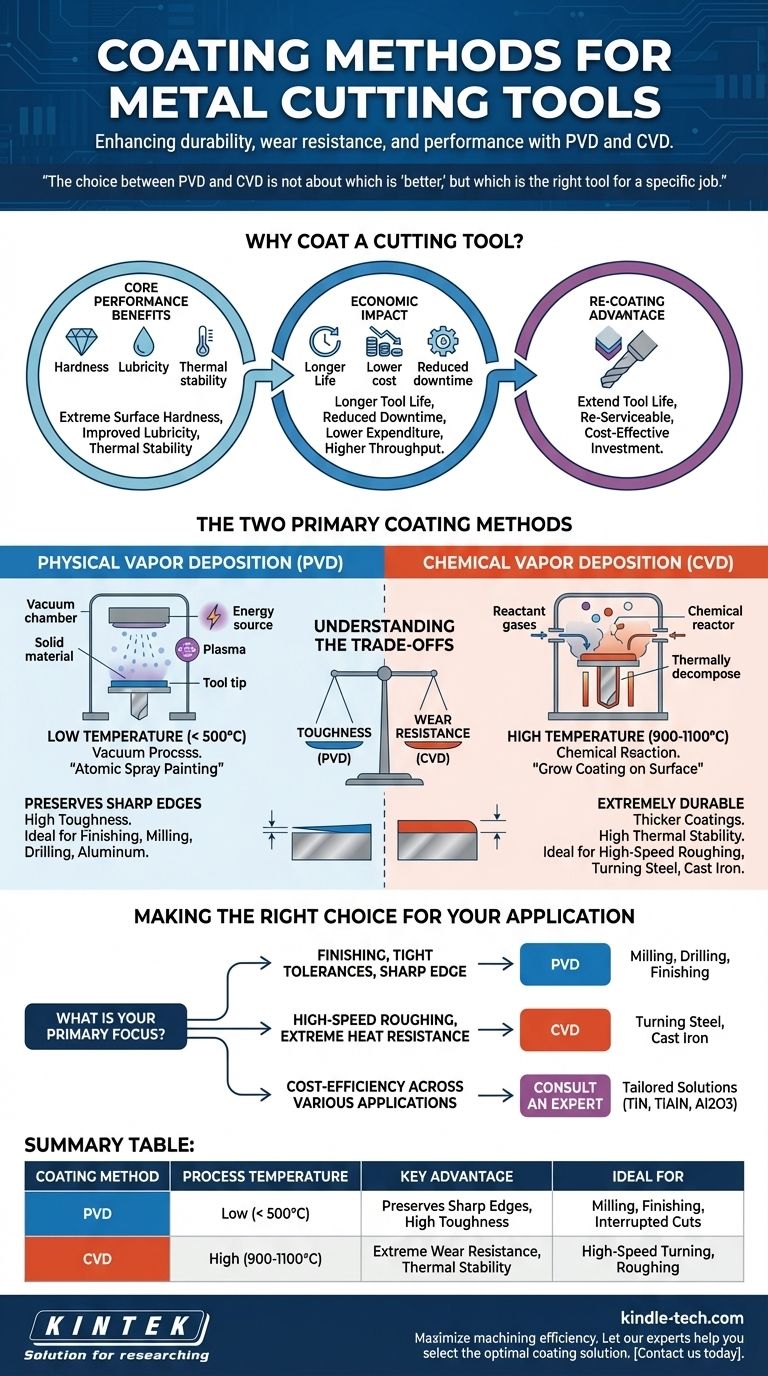

¿Por qué recubrir una herramienta de corte en primer lugar?

La aplicación de un recubrimiento es un paso estándar y de alto valor en la fabricación moderna de herramientas. Una capa a menudo de solo unas pocas micras de espesor puede cambiar fundamentalmente las características de rendimiento y la viabilidad económica de una herramienta.

Los beneficios clave de rendimiento

El objetivo principal de un recubrimiento es introducir propiedades de las que carece el material base de la herramienta (como el carburo o el acero de alta velocidad). Esto incluye una dureza superficial extrema para la resistencia al desgaste, una lubricidad mejorada para reducir la fricción y el calor, y estabilidad térmica para evitar la rotura a altas velocidades de corte.

El impacto económico

Una herramienta más duradera dura más, lo que se traduce directamente en ahorro de costos. Una mayor vida útil de la herramienta significa menos cambios de herramienta, menor tiempo de inactividad de la máquina y un menor gasto general en herramientas. Esto permite mayores velocidades y avances de corte, aumentando la producción.

La ventaja del recubrimiento

Las herramientas de alto rendimiento son una inversión. Muchas herramientas recubiertas pueden ser reacondicionadas mediante un reafilado cuidadoso del filo de corte y luego volviendo a aplicar un recubrimiento fresco. Este ciclo se puede repetir varias veces, extendiendo drásticamente la vida útil del cuerpo de la herramienta.

Explicación de los dos métodos principales de recubrimiento

Si bien tanto el PVD como el CVD crean una capa protectora, la forma en que lo hacen genera ventajas y desventajas distintas para diferentes escenarios de corte.

Deposición Física de Vapor (PVD)

El PVD es un proceso de baja temperatura (típicamente por debajo de 500°C) realizado en vacío. Piense en ello como una "pintura en aerosol atómica" altamente controlada, donde un material de recubrimiento sólido se vaporiza y luego se deposita sobre la herramienta.

Debido a que opera a temperaturas más bajas, el PVD no altera las propiedades fundamentales del material del sustrato de la herramienta. Esto preserva la tenacidad y la resistencia a la fatiga del carburo, lo que lo hace ideal para aplicaciones que involucran cortes interrumpidos, como el fresado.

Deposición Química de Vapor (CVD)

El CVD es un proceso de alta temperatura (a menudo 900-1100°C) donde los gases químicos reaccionan en una cámara para "hacer crecer" un recubrimiento directamente sobre la superficie de la herramienta. Este proceso da como resultado un enlace molecular excepcionalmente fuerte entre el recubrimiento y la herramienta.

El principal beneficio del CVD es su capacidad para crear recubrimientos más gruesos e increíblemente resistentes al desgaste con una excelente estabilidad térmica. Esto lo convierte en la opción preferida para operaciones de corte continuo a alta temperatura, como el torneado de acero o hierro fundido a altas velocidades.

Entendiendo las compensaciones

La elección entre estos métodos se reduce a equilibrar las demandas del material que se corta y el tipo de operación de mecanizado.

Impacto de la temperatura del proceso

El alto calor del proceso CVD es su mayor fortaleza y su mayor limitación. Si bien crea un recubrimiento muy duradero, puede reducir la tenacidad del sustrato de carburo subyacente. La aplicación a baja temperatura del PVD evita esto, lo que hace que las herramientas recubiertas con PVD sean inherentemente más resistentes.

Espesor del recubrimiento y nitidez del filo

Los recubrimientos PVD son más delgados y suaves, lo que permite preservar un filo de corte muy afilado y preciso. Esto es fundamental para operaciones de acabado, taladrado y fresado de aluminio.

Los recubrimientos CVD son generalmente más gruesos, lo que puede redondear ligeramente el filo de corte. Si bien esto es una desventaja para el trabajo de precisión, agrega resistencia al filo, lo que lo hace perfecto para operaciones de desbaste pesado donde la resistencia al desgaste por fuerza bruta es primordial.

Tomar la decisión correcta para su aplicación

Seleccionar el recubrimiento correcto es esencial para optimizar un proceso de mecanizado. Base su decisión en la demanda principal de su aplicación específica.

- Si su enfoque principal es el acabado, las tolerancias ajustadas o el mantenimiento de un filo afilado (por ejemplo, fresado, taladrado): El PVD es típicamente la opción superior debido a su menor temperatura de proceso y su capacidad para crear un recubrimiento delgado y suave.

- Si su enfoque principal es el desbaste a alta velocidad, la resistencia extrema al calor y la máxima vida útil (por ejemplo, torneado de acero): El CVD es el estándar debido a sus capas gruesas y térmicamente estables que sobresalen en ambientes abrasivos y de alta temperatura.

- Si su enfoque principal es la rentabilidad en diversas aplicaciones: Considere un proveedor de herramientas que ofrezca ambas opciones y pueda asesorar sobre recubrimientos específicos (como TiN, TiAlN o Al2O3) adaptados al material que está cortando.

Comprender las diferencias fundamentales entre estas tecnologías le permite seleccionar la herramienta adecuada para el trabajo, maximizando tanto el rendimiento como la rentabilidad.

Tabla resumen:

| Método de recubrimiento | Temperatura del proceso | Ventaja clave | Ideal para |

|---|---|---|---|

| PVD | Baja (< 500°C) | Conserva los bordes afilados, alta tenacidad | Fresado, acabado, cortes interrumpidos |

| CVD | Alta (900-1100°C) | Resistencia extrema al desgaste, estabilidad térmica | Torneado a alta velocidad, desbaste |

Maximice su eficiencia de mecanizado con el recubrimiento de herramienta adecuado. La elección entre recubrimientos PVD y CVD es fundamental para la vida útil de la herramienta, el rendimiento y el ahorro de costos. KINTEK se especializa en equipos y consumibles de laboratorio para el análisis y desarrollo de recubrimientos, atendiendo las necesidades precisas de laboratorios y fabricantes. Deje que nuestros expertos le ayuden a seleccionar la solución de recubrimiento óptima para su aplicación específica. Contáctenos hoy para discutir sus requisitos y mejorar el rendimiento de sus herramientas.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura