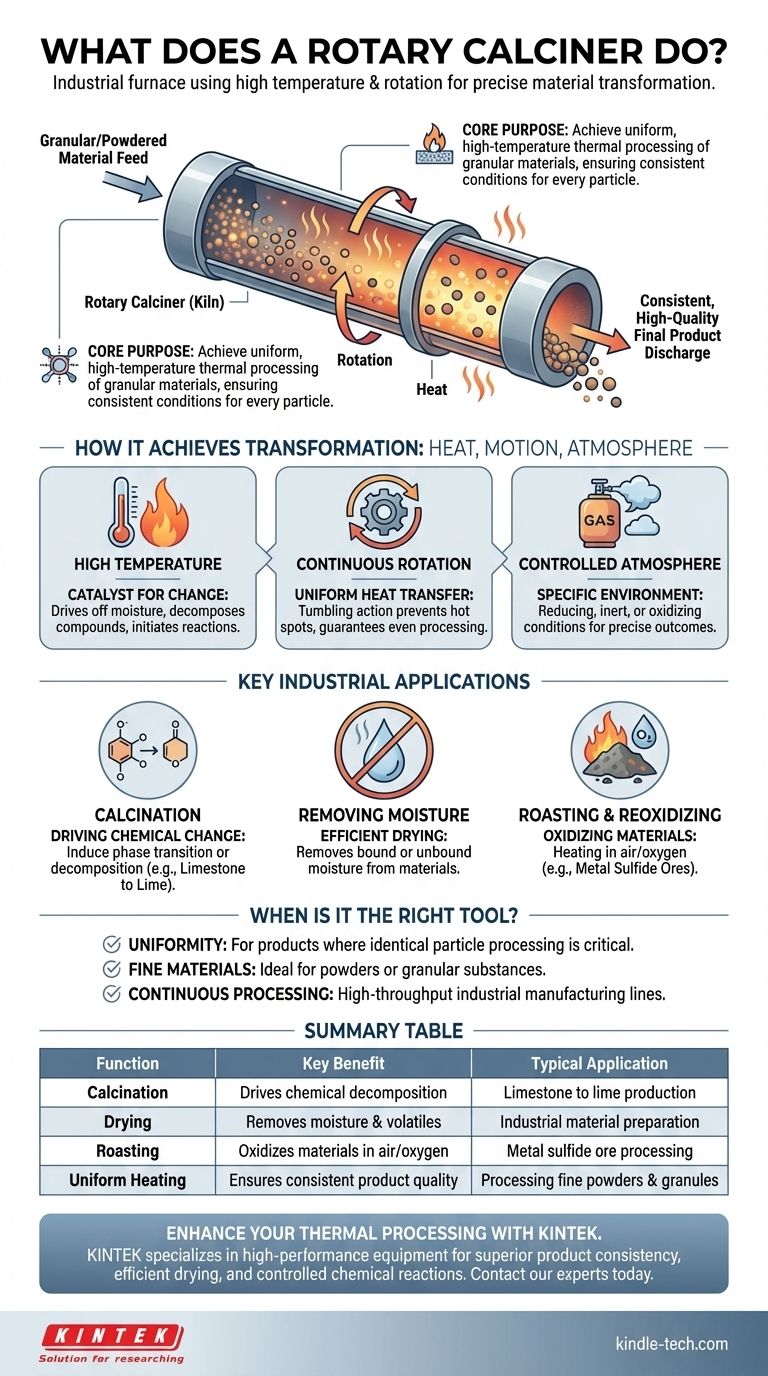

En esencia, un calcinador rotatorio es un horno industrial que utiliza altas temperaturas y rotación para transformar materiales. Está diseñado para cambiar con precisión el estado químico o físico de una sustancia, a menudo eliminando la humedad, impulsando reacciones químicas o alterando la composición de un material bajo condiciones atmosféricas cuidadosamente controladas.

El propósito esencial de un calcinador rotatorio es lograr un procesamiento térmico uniforme y a alta temperatura de materiales granulares o en polvo. Su rotación continua asegura que cada partícula esté expuesta a las mismas condiciones, lo que resulta en un producto final consistente y de alta calidad.

Cómo un calcinador rotatorio logra la transformación del material

Un calcinador rotatorio, a veces llamado horno rotatorio, combina tres elementos críticos: calor, movimiento y atmósfera, para procesar materiales con un alto grado de control.

El papel de la alta temperatura

La función principal es calentar los materiales hasta un perfil de temperatura específico. Esta energía térmica es el catalizador para los cambios físicos o químicos deseados.

Estas altas temperaturas son esenciales para procesos como la eliminación de agua, la descomposición de compuestos o el inicio de reacciones químicas que no ocurrirían en condiciones normales.

La importancia de la rotación

El aspecto "rotatorio" es el diferenciador clave. Un tubo cilíndrico grande y giratorio está ligeramente inclinado, lo que hace que el material se vuelque y se mueva desde el extremo de alimentación hasta el extremo de descarga.

Esta acción de volteo asegura una transferencia de calor uniforme en todo el lecho de material. Previene los puntos calientes y garantiza que cada partícula se procese de manera uniforme, lo cual es fundamental para la calidad del producto.

Condiciones atmosféricas controladas

Muchos procesos avanzados requieren una atmósfera específica dentro del horno. Los calcinadores rotatorios están diseñados para operar con entornos controlados.

Esto podría implicar una atmósfera reductora para desoxidar metales, una atmósfera inerte para prevenir reacciones no deseadas o una atmósfera oxidante para procesos como la tostación.

Aplicaciones industriales clave

La combinación de estos elementos hace que los calcinadores rotatorios sean versátiles para varios procesos industriales centrales.

Calcinación: Impulsando el cambio químico

La calcinación es el proceso de calentar un material sólido para eliminar una fracción volátil e inducir una transición de fase o descomposición química.

Un ejemplo común es calentar piedra caliza (carbonato de calcio) para producir cal (óxido de calcio) y dióxido de carbono.

Eliminación de humedad y volátiles

En su forma más simple, un calcinador rotatorio puede funcionar como un secador industrial altamente eficiente. Elimina la humedad ligada o no ligada de una amplia gama de materiales.

Este es un paso fundamental en la preparación de materiales para un procesamiento posterior o en la creación de un producto final seco.

Tostación y reoxidación

La tostación es un proceso metalúrgico que implica calentar una sustancia en presencia de aire u oxígeno.

Esto se utiliza a menudo para convertir minerales de sulfuro metálico en óxidos metálicos, que son más fáciles de reducir a metal puro. También se puede utilizar para reoxidar con precisión partículas finas de óxido metálico.

Cuándo un calcinador rotatorio es la herramienta adecuada

Si bien otros hornos pueden alcanzar altas temperaturas, el calcinador rotatorio se elige específicamente cuando las características del material y los objetivos de procesamiento exigen sus capacidades únicas.

La necesidad de uniformidad

Si la calidad de su producto final depende de que cada partícula se procese de manera idéntica, la acción de volteo de un calcinador rotatorio es una ventaja significativa sobre los hornos por lotes estáticos.

Manejo de materiales finos o granulares

El diseño es ideal para procesar partículas finas, polvos o materiales granulares que serían difíciles de calentar uniformemente en un lecho estático.

Requisitos de procesamiento continuo

Los calcinadores rotatorios son sistemas inherentemente continuos. El material se introduce constantemente por un extremo y se descarga por el otro, lo que los hace ideales para líneas de fabricación industrial de alto rendimiento.

Tomando la decisión correcta para su proceso

Para determinar si un calcinador rotatorio es adecuado, considere su objetivo principal.

- Si su enfoque principal es inducir un cambio químico: El control preciso de la temperatura y la atmósfera del calcinador es esencial para impulsar reacciones como la descomposición o los cambios de fase.

- Si su enfoque principal es la calidad constante del producto: La rotación continua y la acción de volteo proporcionan una uniformidad inigualable para el procesamiento de materiales granulares.

- Si su enfoque principal es el secado de gran volumen: Un sistema rotatorio ofrece un método continuo y eficiente para eliminar la humedad de un flujo constante de material.

En última instancia, este equipo es una herramienta poderosa para lograr un procesamiento térmico altamente controlado y uniforme a escala industrial.

Tabla de resumen:

| Función | Beneficio clave | Aplicación típica |

|---|---|---|

| Calcinación | Impulsa la descomposición química | Producción de cal a partir de piedra caliza |

| Secado | Elimina humedad y volátiles | Preparación de materiales industriales |

| Tostación | Oxida materiales en aire/oxígeno | Procesamiento de minerales de sulfuro metálico |

| Calentamiento uniforme | Asegura una calidad de producto consistente | Procesamiento de polvos finos y gránulos |

¿Listo para mejorar su procesamiento térmico con precisión y uniformidad?

KINTEK se especializa en equipos de laboratorio de alto rendimiento y soluciones industriales para el procesamiento térmico. Nuestra experiencia en tecnología de calcinadores rotatorios puede ayudarle a lograr una consistencia superior del producto, un secado eficiente de gran volumen y reacciones químicas controladas para sus materiales granulares o en polvo.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo un calcinador rotatorio KINTEK puede optimizar su proceso específico y ofrecerle los resultados de alta calidad que necesita.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es la zona de calcinación en el horno rotatorio? La clave para una transformación química eficiente

- ¿Se quema el carbono en el horno? Una guía para prevenir defectos y obtener cerámicas más resistentes

- ¿Cómo se produce el biocarbón mediante pirólisis? Desvele los secretos para convertir la biomasa en carbono valioso

- ¿Por qué hay cadenas dentro de un horno rotatorio? Aumente la eficiencia y el control con el intercambio de calor interno

- ¿Cuánto mide un horno rotatorio de cemento? Optimización de la longitud para la máxima eficiencia y producción

- ¿Qué es el proceso de pirólisis rápida? Una vía rápida para obtener bio-aceite a partir de biomasa

- ¿Cuál es la temperatura que se mantiene en la zona de calcinación de un horno rotatorio? Todo depende de su material

- ¿Cuáles son los diferentes tipos de aceite de pirólisis? Eligiendo el proceso adecuado para sus necesidades de combustible o químicas