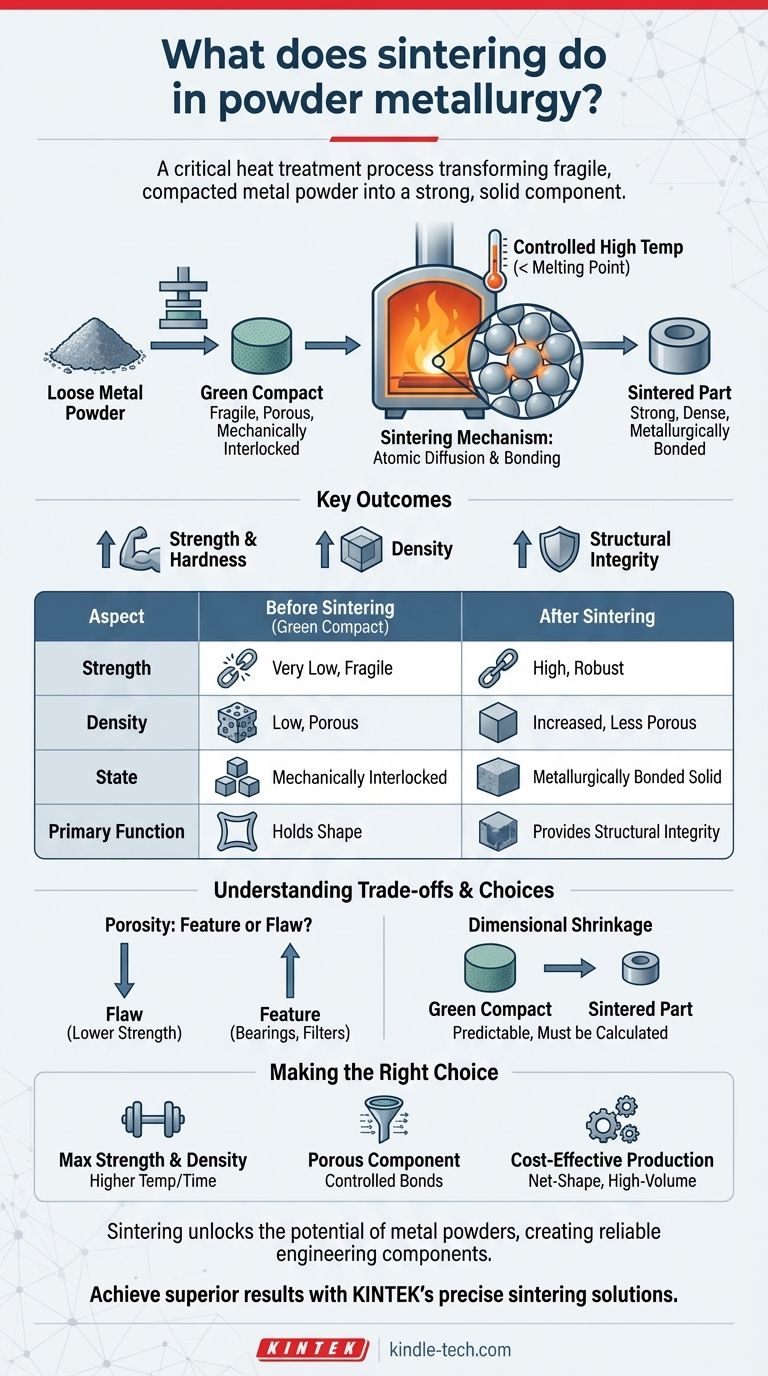

En la metalurgia de polvos, la sinterización es un proceso de tratamiento térmico crítico que transforma una forma frágil y compactada de polvo metálico en un componente fuerte y sólido. Al calentar el material a una temperatura justo por debajo de su punto de fusión, la sinterización fusiona las partículas metálicas individuales, otorgando a la pieza su resistencia final e integridad estructural.

La función principal de la sinterización es unir partículas metálicas mediante calor sin fundirlas. Este proceso es lo que convierte una forma de polvo débilmente prensada, conocida como "compacto en verde", en una pieza final robusta y utilizable.

Del polvo suelto a una pieza sólida

Para entender qué hace la sinterización, primero debe comprender el estado del componente antes de este paso. El proceso de metalurgia de polvos comienza prensando el polvo metálico en la forma deseada, lo que crea un objeto frágil.

El punto de partida: el compacto "en verde"

Una pieza que ha sido prensada pero aún no sinterizada se denomina compacto en verde. Aunque mantiene su forma, tiene muy baja resistencia y se mantiene unida principalmente por el entrelazado mecánico de las partículas de polvo.

Este compacto en verde es poroso y a menudo se puede desmenuzar con la mano. Todavía no es un componente de ingeniería funcional.

El mecanismo de sinterización: fusión sin fusión

La sinterización somete el compacto en verde a una alta temperatura controlada, que se mantiene cuidadosamente por debajo del punto de fusión del material. Esta energía térmica permite que los átomos en las superficies de contacto de las partículas de polvo se difundan y creen fuertes enlaces metálicos.

Una analogía útil es cómo los cubitos de hielo en un vaso de agua se fusionan en sus puntos de contacto con el tiempo, aunque el agua no esté hirviendo. La sinterización logra un efecto similar a nivel microscópico, creando una masa sólida y cohesiva a partir de partículas individuales.

Resultados clave: resistencia, densidad e integridad

El resultado principal de la sinterización es un aumento drástico en la resistencia, dureza y densidad. A medida que las partículas se fusionan, los poros entre ellas se encogen o cierran, mejorando significativamente las propiedades mecánicas de la pieza.

Este paso convierte el frágil compacto en verde en un componente terminado con la integridad estructural requerida para su aplicación prevista.

Comprensión de las compensaciones y consideraciones

Aunque la sinterización es un proceso potente, no está exenta de complejidades. Las propiedades finales de una pieza están directamente controladas por los parámetros de sinterización, que implican compensaciones inherentes.

Porosidad: ¿una característica o un defecto?

Incluso después de la sinterización, la mayoría de las piezas de metalurgia de polvos retienen cierto nivel de porosidad. Para aplicaciones de alto rendimiento, esto puede ser una desventaja, ya que puede resultar en una menor resistencia en comparación con un componente forjado completamente denso.

Sin embargo, esta porosidad también puede ser una característica deseada. Para los cojinetes autolubricantes, los poros se retienen intencionalmente para contener aceite. Para los filtros, esta red interconectada de poros es la función principal de la pieza.

Contracción dimensional

A medida que los poros dentro del compacto se cierran durante la sinterización, la pieza en general se encogerá. Este cambio de dimensión es predecible, pero debe calcularse con precisión y tenerse en cuenta en el diseño inicial del troquel de prensado.

No tener en cuenta adecuadamente la contracción dará como resultado una pieza final que no cumple con las especificaciones dimensionales.

Tomar la decisión correcta para su objetivo

La sinterización es el paso definitorio que determina las características finales de un componente de metalurgia de polvos. Los parámetros del proceso se ajustan en función del resultado deseado para la pieza.

- Si su objetivo principal es la máxima resistencia y densidad: La pieza requerirá temperaturas de sinterización más altas y tiempos más prolongados para minimizar la porosidad.

- Si su objetivo principal es un componente poroso como un filtro: La sinterización se controla para crear fuertes enlaces entre las partículas mientras se preserva intencionalmente una red abierta de poros.

- Si su objetivo principal es la producción rentable de formas complejas: La sinterización permite la fabricación de formas netas que hace de la metalurgia de polvos una opción económica para piezas de gran volumen.

En última instancia, la sinterización es el proceso esencial que libera el potencial de los polvos metálicos, transformándolos en componentes de ingeniería funcionales y confiables.

Tabla resumen:

| Aspecto | Antes de la sinterización (Compacto en verde) | Después de la sinterización |

|---|---|---|

| Resistencia | Muy baja, frágil | Alta, robusta |

| Densidad | Baja, porosa | Aumentada, menos porosa |

| Estado | Partículas entrelazadas mecánicamente | Sólido unido metalúrgicamente |

| Función principal | Mantiene la forma | Proporciona integridad estructural |

¿Listo para lograr resultados superiores en su proceso de metalurgia de polvos? El control preciso de los parámetros de sinterización es clave para desarrollar piezas con la resistencia, densidad y porosidad exactas que necesita. En KINTEK, nos especializamos en proporcionar hornos de laboratorio y consumibles de alta calidad esenciales para una sinterización confiable y consistente. Ya sea que esté produciendo componentes de alta resistencia o filtros porosos, nuestro equipo está diseñado para satisfacer las rigurosas demandas de su laboratorio.

Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden mejorar su proceso de sinterización y ayudarlo a fabricar mejores componentes.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales