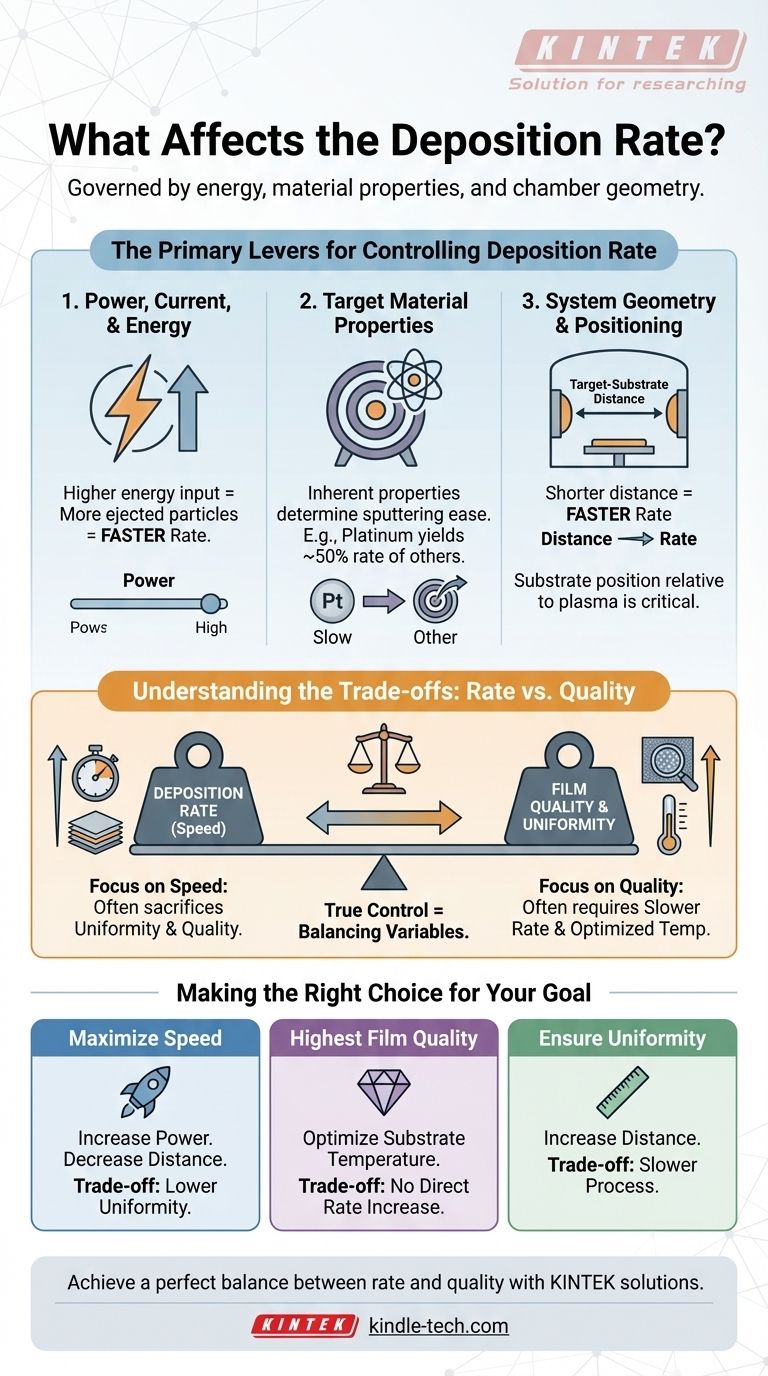

En esencia, la tasa de deposición en procesos como la pulverización catódica se rige principalmente por la energía aplicada al sistema, las propiedades físicas del material fuente y la geometría física de la cámara de deposición. Los factores clave que puede controlar incluyen la potencia aplicada, la elección del material del objetivo y la distancia entre el objetivo y el sustrato.

Aunque es tentador centrarse únicamente en aumentar la velocidad de deposición, el desafío central es que los factores que impulsan la tasa a menudo impactan negativamente otros resultados críticos, como la uniformidad y la calidad de la película. El verdadero control del proceso implica equilibrar estas variables en competencia.

Las palancas principales para controlar la tasa de deposición

Para gestionar eficazmente su proceso de deposición, debe comprender el impacto distinto de cada variable principal. Estas son las principales "palancas" que puede accionar para ajustar el resultado.

Potencia, Corriente y Energía

La cantidad de energía dirigida al material objetivo es la forma más directa de influir en la tasa de deposición. Esto a menudo se controla a través de la potencia, la corriente o la energía del haz.

Aumentar la entrada de energía provoca que se expulsen más partículas del material objetivo en una cantidad de tiempo determinada, lo que se traduce directamente en una tasa de deposición más rápida en su sustrato.

Propiedades del material objetivo

El material que está depositando juega un papel fundamental en la tasa alcanzable. Los diferentes materiales tienen diferentes propiedades físicas, como la masa atómica y la energía de enlace, que determinan con qué facilidad se pulverizan.

Por ejemplo, un objetivo de platino producirá aproximadamente la mitad de la tasa de deposición que muchos otros materiales comunes bajo las mismas condiciones. Esta es una propiedad inherente del material en sí.

Geometría y posicionamiento del sistema

La configuración física de su cámara de deposición tiene un profundo impacto en la tasa y la uniformidad. El factor geométrico más crítico es la distancia objetivo-sustrato.

Como regla general, disminuir la distancia entre el objetivo fuente y el sustrato aumentará la tasa de deposición, ya que se intercepta más flujo pulverizado. Por el contrario, aumentar esta distancia reducirá la tasa.

La posición del sustrato con respecto al plasma o la zona de erosión también es fundamental. La tasa a menudo varía dentro de la cámara, a veces alcanzando un máximo a una distancia específica de un electrodo o del centro de la zona de erosión.

Comprender las compensaciones: Tasa frente a calidad

Optimizar un proceso de deposición rara vez consiste en maximizar una sola métrica. El ajuste para una tasa más rápida casi siempre implica una compensación con la calidad o la consistencia de la película.

El impacto de la temperatura del sustrato

La temperatura del sustrato es un ejemplo perfecto de este principio. Tiene muy poco impacto directo en la tasa de deposición.

Sin embargo, la temperatura tiene un efecto significativo en la calidad de la película. Las temperaturas más altas del sustrato proporcionan más energía a los átomos depositados, lo que les permite organizarse en una estructura de película más densa y de mayor calidad.

El papel de la distancia objetivo-sustrato

Si bien disminuir la distancia objetivo-sustrato aumenta la tasa, a menudo se produce a costa de la uniformidad del espesor.

Una mayor distancia permite que el material pulverizado se disperse de manera más uniforme antes de llegar al sustrato, lo que da como resultado un recubrimiento más uniforme en toda la superficie, aunque a una tasa más lenta.

El efecto de la zona de erosión

El tamaño de la zona de erosión en el objetivo también influye en este equilibrio. Si bien es un impulsor principal de la tasa de deposición general, su tamaño y forma afectan directamente la distribución del material depositado.

Una zona de erosión más pequeña y enfocada puede provocar una mala uniformidad, incluso si produce una alta tasa de deposición localizada.

Tomar la decisión correcta para su objetivo

Sus configuraciones óptimas dependen completamente de lo que esté tratando de lograr. Equilibre estos factores en función de su objetivo principal.

- Si su enfoque principal es maximizar la velocidad: Aumente la potencia y disminuya la distancia objetivo-sustrato, pero prepárese para sacrificar algo de uniformidad de la película.

- Si su enfoque principal es lograr la más alta calidad de película: Priorice la optimización de la temperatura del sustrato, incluso si no aumenta su tasa de deposición.

- Si su enfoque principal es garantizar la uniformidad del recubrimiento: Aumente la distancia objetivo-sustrato, aceptando que esto ralentizará el proceso general.

En última instancia, dominar su proceso de deposición consiste en comprender y equilibrar deliberadamente estas variables interconectadas para lograr el resultado deseado.

Tabla de resumen:

| Factor | Efecto principal en la tasa | Compensación clave |

|---|---|---|

| Potencia / Energía | Aumenta directamente la tasa | Puede aumentar el estrés o dañar la película |

| Material objetivo | Propiedad inherente (p. ej., el platino es lento) | Elección limitada basada en la aplicación |

| Distancia objetivo-sustrato | Distancia más corta = tasa más rápida | Uniformidad de película reducida |

| Temperatura del sustrato | Efecto directo mínimo | Crucial para la calidad final de la película |

¿Tiene dificultades para equilibrar la velocidad de deposición con la calidad de la película en su laboratorio? KINTEK se especializa en equipos de laboratorio y consumibles para una deposición de película delgada precisa. Nuestros expertos pueden ayudarle a seleccionar los objetivos de pulverización catódica adecuados y a configurar su sistema para obtener resultados óptimos. Contáctenos hoy para discutir su aplicación específica y lograr un equilibrio perfecto entre tasa y calidad.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo funciona el proceso de Deposición Química de Vapor (CVD)? Domina los principios de recubrimiento de películas delgadas

- ¿Pasará un diamante CVD una prueba de diamante? Sí, porque es un diamante real.

- ¿Cómo se fabrican los recubrimientos ópticos? Una guía para la deposición de películas delgadas de precisión

- ¿Qué son las técnicas de deposición de películas delgadas? PVD vs. CVD Explicado para su Aplicación

- ¿Qué es la deposición de películas delgadas mediante métodos de pulverización catódica? Una guía para recubrimientos PVD de alta calidad

- ¿Cuál es la diferencia entre CVD y HPHT? Elija el diamante cultivado en laboratorio adecuado para usted

- ¿Cuál es el método CVD para materiales 2D? Domine la síntesis escalable y de alta calidad

- ¿Qué tipo de diamante cultivado en laboratorio es mejor? HPHT vs. CVD para una calidad superior