En esencia, una prensa dental es un horno especializado que utiliza calor y presión para transformar un lingote cerámico en una restauración dental estética y de alta resistencia. Es la pieza central del equipo en la técnica de "cerámicas prensables", utilizada para crear coronas, carillas, inlays y onlays con una precisión excepcional y una apariencia realista.

La función principal de una prensa dental es fabricar con precisión restauraciones dentales presionando material cerámico fundido en un molde detallado. Esta técnica es reconocida por producir restauraciones con un ajuste marginal superior y una estética natural en comparación con muchos otros métodos.

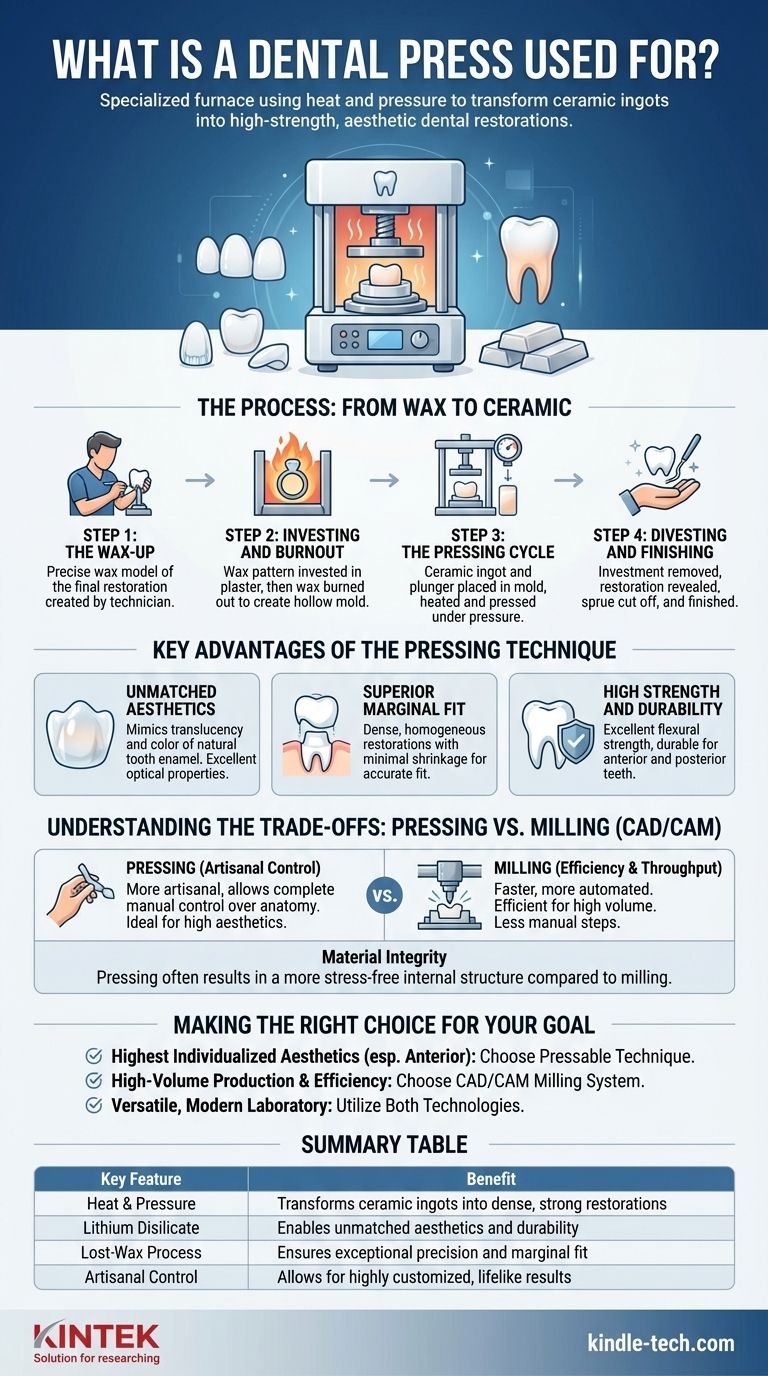

El Proceso: De la Cera a la Cerámica

La técnica de prensado es un proceso altamente controlado que une el arte manual tradicional con la ciencia moderna de los materiales. Funciona de manera similar al método de fundición a la cera perdida utilizado durante siglos en la joyería y la orfebrería.

Paso 1: El Modelado en Cera (Wax-Up)

Un técnico dental crea primero un modelo preciso de la restauración final utilizando un tipo especial de cera. Este "modelado en cera" es una réplica perfecta y de contorno completo de la corona o carilla que se está fabricando.

Paso 2: Inversión y Eliminación por Calor (Burnout)

El patrón de cera se adhiere a un bebedero (un pequeño canal de cera) y se coloca dentro de un anillo metálico, que luego se llena con un material similar al yeso llamado revestimiento (investment). Una vez endurecido, este anillo se coloca en un horno de eliminación por calor (burnout oven).

El horno se calienta lentamente, derritiendo y eliminando completamente la cera, dejando un molde hueco de espacio negativo dentro del material de revestimiento.

Paso 3: El Ciclo de Prensado

Se coloca un lingote cerámico prefabricado (más comúnmente disilicato de litio o vitrocerámica reforzada con leucita) y un émbolo cerámico en el molde caliente. Luego, todo el conjunto se introduce en la prensa dental.

La prensa calienta el lingote hasta su temperatura viscosa específica: lo suficientemente caliente como para fluir, pero no completamente líquido. Luego aplica presión neumática o mecánica precisa, forzando la cerámica ablandada a través del canal del bebedero y hacia cada detalle del molde hueco.

Paso 4: Desmoldeo y Acabado

Una vez finalizado el ciclo de prensado, se permite que el anillo de revestimiento se enfríe. El técnico retira cuidadosamente el material de revestimiento (desmoldeo o divesting) para revelar la restauración cerámica recién formada.

Los pasos finales implican cortar el bebedero, terminar los márgenes y aplicar tintes y esmaltes personalizados para igualar perfectamente los dientes naturales del paciente antes de una cocción final en un horno de porcelana.

Ventajas Clave de la Técnica de Prensado

Los profesionales dentales eligen este método por varias razones clínicas y estéticas críticas.

Estética Inigualable

Las cerámicas prensables, especialmente el disilicato de litio (por ejemplo, IPS e.max Press de Ivoclar Vivadent), son conocidas por sus excelentes propiedades ópticas. Pueden imitar la translucidez, la opalescencia y el color del esmalte dental natural con una precisión notable.

Ajuste Marginal Superior

El proceso de prensado da como resultado restauraciones increíblemente densas y homogéneas que experimentan una contracción mínima. Esto conduce a un ajuste altamente preciso contra el diente preparado, lo cual es fundamental para prevenir fugas y caries secundarias.

Alta Resistencia y Durabilidad

Los materiales prensables modernos ofrecen una excelente resistencia a la flexión, lo que los hace lo suficientemente duraderos para los dientes anteriores (frontales) y posteriores (traseros), proporcionando una solución clínica duradera y fiable.

Comprender las Compensaciones: Prensado vs. Fresado (CAD/CAM)

La principal alternativa al prensado es el fresado de restauraciones a partir de un bloque sólido de cerámica utilizando un sistema CAD/CAM. Cada uno tiene compensaciones distintas.

Arte y Control

El prensado a menudo se considera una técnica más artesanal. Permite a un técnico cualificado tener un control manual completo sobre la anatomía y el contorno del modelado en cera, lo que se traduce directamente en la restauración final.

Eficiencia y Rendimiento

El fresado CAD/CAM es generalmente un proceso más rápido y automatizado, lo que lo hace altamente eficiente para laboratorios con altos volúmenes de producción. Elimina los pasos manuales de modelado en cera y revestimiento.

Integridad del Material

Aunque ambos métodos producen restauraciones fuertes, algunos argumentan que prensar un lingote monolítico bajo calor y presión crea una estructura interna más libre de tensiones en comparación con el tallado de una restauración a partir de un bloque, lo que puede introducir microfracturas. Sin embargo, las técnicas modernas de fresado han mitigado en gran medida esta preocupación.

Tomar la Decisión Correcta para su Objetivo

La decisión entre prensado y fresado a menudo depende del caso clínico específico y de la filosofía del laboratorio dental.

- Si su enfoque principal es el más alto nivel de estética individualizada, especialmente para casos anteriores: La técnica de prensado ofrece un control inigualable para lograr resultados realistas.

- Si su enfoque principal es la producción de alto volumen y la eficiencia del flujo de trabajo: Un sistema de fresado CAD/CAM proporciona una solución más rápida y automatizada.

- Si su enfoque principal es un laboratorio versátil y moderno: Muchos laboratorios avanzados utilizan ambas tecnologías, eligiendo la prensa para casos estéticos complejos y la fresadora por su velocidad y eficiencia en otros.

En última instancia, la prensa dental es una herramienta indispensable para cualquier profesional dental dedicado a fabricar restauraciones con los más altos estándares de forma, ajuste y función.

Tabla Resumen:

| Característica Clave | Beneficio |

|---|---|

| Calor y Presión | Transforma los lingotes cerámicos en restauraciones densas y fuertes |

| Disilicato de Litio | Permite una estética y durabilidad inigualables |

| Proceso de Cera Perdida | Asegura una precisión excepcional y un ajuste marginal |

| Control Artesanal | Permite resultados altamente personalizados y realistas |

¿Listo para elevar las capacidades de su laboratorio dental?

Ya sea que se especialice en casos estéticos complejos o necesite restauraciones fiables y de alta resistencia, una prensa dental es una piedra angular de la calidad. KINTEK se especializa en equipos de laboratorio de precisión, incluidas prensas y hornos dentales, para ayudarle a lograr resultados superiores para sus pacientes.

Contacte a nuestros expertos hoy mismo para encontrar la prensa perfecta para las necesidades de su laboratorio y descubra cómo podemos apoyar su éxito.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna