En el campo de la ciencia de los materiales, la "nueva" tecnología de deposición química de vapor (CVD) no es una invención única, sino más bien una serie de avances críticos en el control de procesos y las fuentes de energía. Estas mejoras, como las técnicas asistidas por plasma de microondas y asistidas térmicamente, están diseñadas para crear materiales de pureza y rendimiento sin precedentes. Esta evolución está impulsada por las implacables demandas de sectores de alto crecimiento como la microelectrónica y los materiales avanzados, como los diamantes sintéticos.

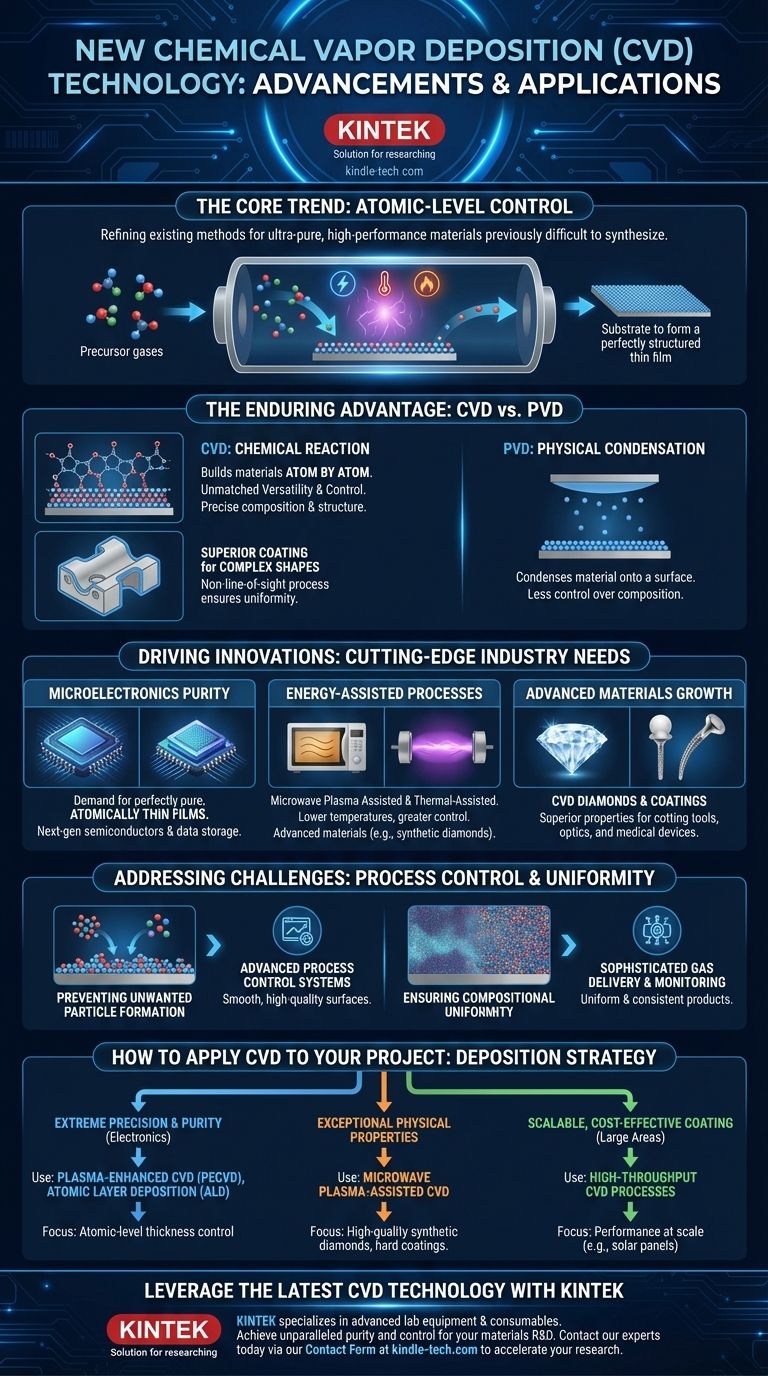

La tendencia central en la CVD moderna es el refinamiento de los métodos existentes para obtener un control a nivel atómico sobre la creación de materiales. Esto permite la producción de películas delgadas y materiales ultrapuros de alto rendimiento que antes eran difíciles o imposibles de sintetizar de manera eficiente.

La ventaja duradera de la CVD

La deposición química de vapor es un proceso en el que se forma una película sólida delgada sobre un sustrato mediante reacciones químicas que involucran precursores en fase de vapor. A diferencia de la deposición física de vapor (PVD), que esencialmente condensa un material sobre una superficie, la CVD construye materiales átomo por átomo a través de la química.

Versatilidad y control inigualables

La base del poder de la CVD radica en su dependencia de las reacciones químicas. Esto brinda a los ingenieros y científicos un control preciso sobre la composición y la estructura del material final.

Al gestionar cuidadosamente los gases precursores, la temperatura y la presión, es posible crear capas ultrafinas de material con una pureza excepcional. Esto es fundamental para la producción de circuitos eléctricos modernos.

Recubrimiento superior para formas complejas

La CVD es un proceso sin línea de visión. Los gases precursores pueden fluir alrededor y dentro de geometrías complejas, asegurando un recubrimiento uniforme e incluso en todas las superficies.

Esto lo hace ideal para componentes con formas intrincadas, proporcionando una capa consistente que otros métodos de deposición tienen dificultades para lograr.

¿Qué impulsa las últimas innovaciones?

La evolución de la CVD está directamente ligada a las necesidades de las industrias de vanguardia. Los avances modernos se centran en superar las limitaciones históricas y desbloquear nuevas capacidades de materiales.

La demanda de pureza en la microelectrónica

La industria de la microelectrónica sigue siendo el mayor usuario de la tecnología CVD. La continua reducción de los transistores requiere la deposición de películas atómicamente delgadas, perfectamente puras y sin defectos.

Las técnicas de CVD más nuevas proporcionan el control de espesor mejorado y la pureza del material necesarios para construir la próxima generación de semiconductores y dispositivos de almacenamiento de datos.

Avances en los procesos asistidos por energía

Técnicas como la CVD asistida por plasma de microondas y la CVD asistida térmicamente representan un salto significativo. Estos métodos utilizan energía para activar los gases precursores de manera más eficiente.

Esto permite que la deposición ocurra a temperaturas más bajas y con mayor control, lo que permite la creación de materiales avanzados, como diamantes sintéticos de alta calidad, con una dureza, conductividad térmica y propiedades ópticas excepcionales.

El crecimiento de los materiales avanzados

La rentabilidad y las propiedades superiores de materiales como los diamantes CVD han abierto nuevos mercados. Ahora se utilizan en herramientas de corte, óptica e incluso equipos médicos.

Estas aplicaciones son posibles porque los procesos avanzados de CVD pueden producir materiales que superan a sus contrapartes naturales o fabricadas convencionalmente.

Comprensión de las ventajas y desventajas y los desafíos

Aunque potente, la tecnología CVD no está exenta de desafíos. Las mismas innovaciones en el campo tienen como objetivo mitigar estas complejidades inherentes.

Prevención de la formación de partículas no deseadas

Uno de los principales desafíos es la formación de agregados duros en la fase gaseosa antes de que el material pueda depositarse en el sustrato. Esto puede provocar defectos en la película final.

Los sistemas avanzados de control de procesos y los diseños de reactores son cruciales para minimizar este efecto y garantizar una superficie lisa y de alta calidad.

Garantía de uniformidad composicional

Al crear materiales multicomponente (aleaciones o compuestos), las variaciones en la presión de vapor y las velocidades de reacción pueden conducir a una composición heterogénea.

Los últimos sistemas de CVD emplean una sofisticada entrega y monitoreo de gases para garantizar que cada precursor reaccione a la velocidad correcta, lo que da como resultado un producto final uniforme y consistente.

Cómo aplicar esto a su proyecto

La mejor estrategia de deposición depende completamente de su objetivo principal. La CVD ofrece una gama de posibilidades adaptadas a resultados específicos.

- Si su enfoque principal es la precisión extrema y la pureza para la electrónica: Necesitará procesos avanzados de CVD como la CVD mejorada por plasma (PECVD) o la deposición de capa atómica (un subconjunto de CVD) para su control de espesor a nivel atómico.

- Si su enfoque principal es crear materiales con propiedades físicas excepcionales: Busque técnicas especializadas como la CVD asistida por plasma de microondas, que es esencial para producir diamantes sintéticos de alta calidad y otros recubrimientos duros.

- Si su enfoque principal es el recubrimiento escalable y rentable para grandes áreas como paneles solares: Un proceso de CVD de alto rendimiento y bien establecido es probablemente la opción más económica y eficiente para lograr un buen rendimiento a escala.

En última instancia, la innovación continua en la deposición química de vapor consiste en dominar la química para construir los materiales fundamentales de la tecnología futura.

Tabla resumen:

| Aspecto de la innovación | Avance clave | Beneficio principal |

|---|---|---|

| Control de procesos | Precisión a nivel atómico | Películas delgadas ultrapuras y sin defectos |

| Fuente de energía | Asistencia de plasma y térmica | Deposición a baja temperatura, nuevos materiales (por ejemplo, diamantes) |

| Enfoque de aplicación | Microelectrónica y materiales avanzados | Rendimiento superior para semiconductores, herramientas de corte, óptica |

| Desafío clave abordado | Formación minimizada de partículas y uniformidad mejorada | Recubrimientos de alta calidad y consistentes en formas complejas |

¿Listo para aprovechar la última tecnología CVD para su proyecto de materiales?

KINTEK se especializa en equipos y consumibles de laboratorio avanzados, proporcionando las herramientas precisas necesarias para la CVD asistida por plasma, la CVD asistida térmicamente y otros procesos de deposición de vanguardia. Ya sea que esté desarrollando semiconductores de próxima generación, diamantes sintéticos o recubrimientos de alto rendimiento, nuestras soluciones están diseñadas para ayudarlo a lograr una pureza y un control inigualables.

Contacte a nuestros expertos hoy mismo a través de nuestro Formulario de contacto para discutir cómo nuestras soluciones CVD pueden acelerar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura