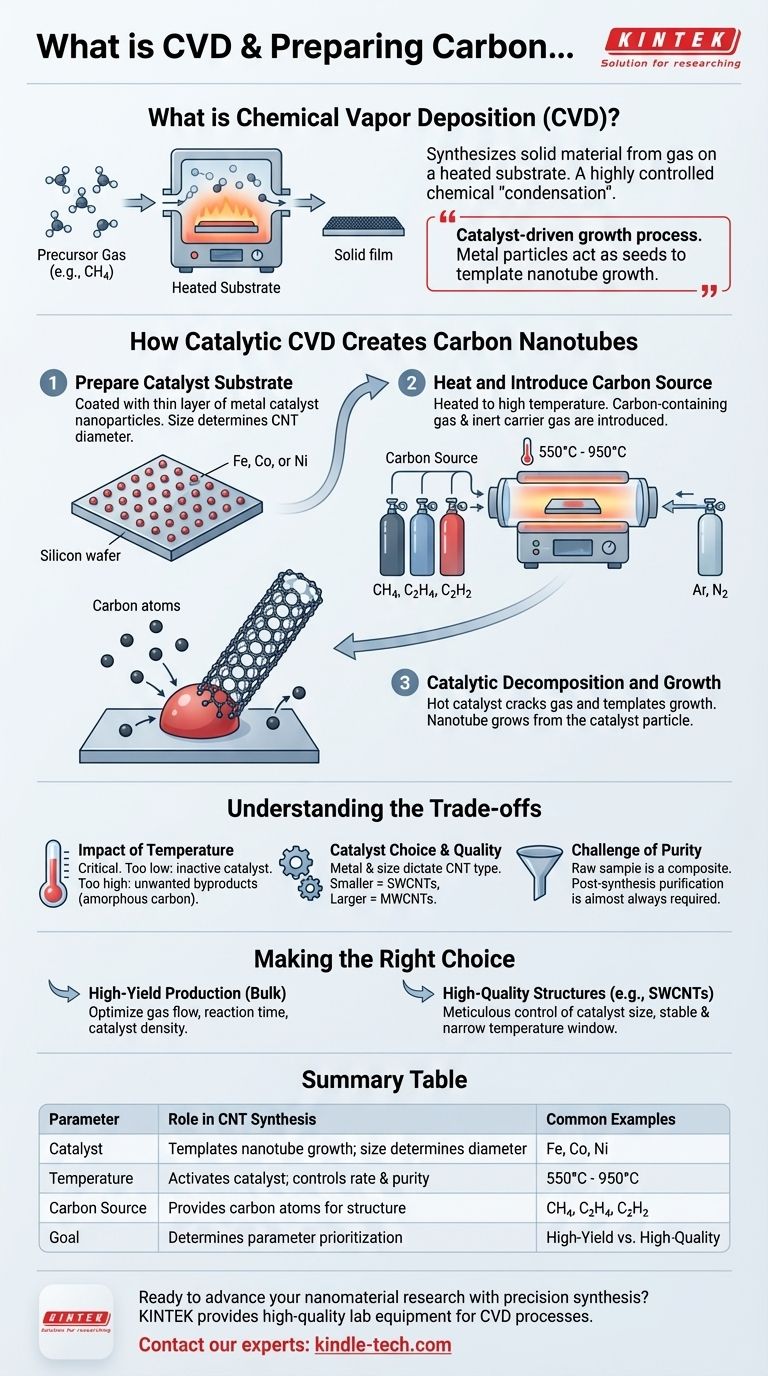

En resumen, la Deposición Química de Vapor (CVD) es una técnica de síntesis utilizada para depositar un material sólido a partir de un gas sobre un sustrato. Para crear nanotubos de carbono (NTC), este proceso se adapta introduciendo un gas que contiene carbono en un horno de alta temperatura, donde las partículas de catalizador metálico descomponen el gas y ensamblan los átomos de carbono en estructuras de nanotubos.

La idea crucial es que la CVD para nanotubos no se trata solo de deposición; es un proceso de crecimiento impulsado por un catalizador. Pequeñas partículas metálicas actúan como semillas que descomponen un gas fuente de carbono y sirven de plantilla para el crecimiento de la estructura hueca y cilíndrica del nanotubo de abajo hacia arriba.

El Principio Fundamental: Construyendo a partir de Gas

¿Qué es la Deposición Química de Vapor (CVD)?

La CVD es un método potente y versátil para crear materiales sólidos de alta pureza y alto rendimiento. El principio general implica hacer fluir un gas precursor (o vapor) hacia una cámara de reacción donde se descompone en una superficie calentada, o sustrato.

Esta reacción química forma una película sólida o, en algunos casos, nanoestructuras únicas en el sustrato. Piense en ello como una forma altamente controlada de "condensar" un sólido a partir de un gas a través de un cambio químico, en lugar de solo uno físico como la formación de escarcha en una ventana.

Por qué se utiliza la CVD para nanomateriales

Aunque la CVD es famosa por crear diamantes sintéticos, su verdadera fuerza es su adaptabilidad. Permite un control preciso sobre el entorno de crecimiento.

Al gestionar cuidadosamente la temperatura, la presión y la composición del gas, los científicos e ingenieros pueden cultivar una amplia variedad de materiales avanzados, incluidos el grafeno, las nanofibras de carbono y, muy notablemente, los nanotubos de carbono.

Cómo la CVD Catalítica Crea Nanotubos de Carbono

La síntesis de NTC se basa en una variante específica llamada CVD catalítica. Sin el catalizador, las temperaturas requeridas para descomponer el gas de carbono serían prohibitivamente altas. El catalizador es la clave que hace que el proceso sea eficiente.

Paso 1: Preparar el Sustrato del Catalizador

El proceso comienza no con carbono, sino con un sustrato (a menudo silicio o cuarzo) recubierto con una fina capa de nanopartículas de catalizador metálico.

Los catalizadores comunes incluyen hierro (Fe), cobalto (Co) o níquel (Ni). El tamaño de estas partículas de catalizador es crítico, ya que influye directamente en el diámetro de los nanotubos que crecerán.

Paso 2: Calentar e Introducir la Fuente de Carbono

El sustrato preparado se coloca dentro de un horno tubular y se calienta a una alta temperatura, típicamente entre 550°C y 950°C.

Una vez que se alcanza la temperatura objetivo, se introduce un gas que contiene carbono (el precursor). Los precursores comunes incluyen metano (CH₄), etileno (C₂H₄) o acetileno (C₂H₂). Se utiliza un gas portador inerte, como argón o nitrógeno, para transportar el precursor.

Paso 3: Descomposición y Crecimiento Catalíticos

Aquí es donde ocurre la síntesis. Las nanopartículas de catalizador calientes realizan dos funciones vitales:

- Rompen el gas hidrocarburo, descomponiéndolo en carbono elemental e hidrógeno.

- Sirven como plantilla para el crecimiento. Los átomos de carbono se disuelven en la superficie de la partícula metálica, y cuando esta se satura, el carbono precipita en forma de tubo cilíndrico.

El nanotubo literalmente crece a partir de la partícula de catalizador, que puede permanecer en la punta o en la base del tubo en crecimiento. Este proceso continúa mientras haya precursor de carbono fresco disponible.

Comprendiendo las Ventajas y Desventajas

Sintetizar NTC con CVD es una técnica potente, pero el éxito depende de gestionar un delicado equilibrio de factores contrapuestos.

El Impacto de la Temperatura

La temperatura es la variable de proceso más crítica. Demasiado baja, y el catalizador no estará lo suficientemente activo para descomponer el gas de carbono de manera eficiente. Demasiado alta, y se puede producir una gran cantidad de subproductos no deseados, como carbono amorfo, lo que reduce la pureza de la muestra final.

Elección y Calidad del Catalizador

La elección del catalizador metálico y el tamaño de sus nanopartículas dictan el tipo de NTC que se producen. Las partículas más pequeñas tienden a producir nanotubos de pared simple (SWCNT), mientras que las partículas más grandes suelen producir nanotubos de pared múltiple (MWCNT).

El Desafío de la Pureza

Una muestra cruda, tal como se produce a partir de un proceso CVD, nunca es 100% NTC puros. Es un compuesto que contiene los nanotubos deseados, partículas de catalizador sobrantes y formas desordenadas de carbono. Por lo tanto, casi siempre se requiere un paso de purificación post-síntesis para aislar los NTC para su uso en aplicaciones.

Tomando la Decisión Correcta para su Objetivo

Controlar el proceso CVD le permite adaptar el material resultante a su objetivo. Los parámetros a los que dé prioridad dependerán completamente de su objetivo final.

- Si su enfoque principal es la producción de alto rendimiento para aplicaciones a granel: Concéntrese en optimizar los caudales de gas, el tiempo de reacción y la densidad del catalizador para maximizar la cantidad total de carbono convertido en nanotubos.

- Si su enfoque principal es producir estructuras específicas de alta calidad (por ejemplo, SWCNT): El control meticuloso del tamaño de las partículas del catalizador y una ventana de temperatura muy estable y estrecha son primordiales.

En última instancia, dominar la CVD para la síntesis de nanotubos de carbono es una cuestión de comprender y controlar con precisión la interacción entre el catalizador, la fuente de carbono y la energía que se proporciona.

Tabla Resumen:

| Parámetro CVD | Función en la Síntesis de NTC | Ejemplos Comunes |

|---|---|---|

| Catalizador | Sirve de plantilla para el crecimiento del nanotubo; el tamaño de la partícula determina el diámetro del NTC | Hierro (Fe), Cobalto (Co), Níquel (Ni) |

| Temperatura | Activa el catalizador; controla la velocidad de reacción y la pureza | 550°C - 950°C |

| Fuente de Carbono | Proporciona los átomos de carbono para la estructura del nanotubo | Metano (CH₄), Etileno (C₂H₄), Acetileno (C₂H₂) |

| Objetivo | Determina la priorización de parámetros | Alto Rendimiento (a granel) vs. Alta Calidad (ej., SWCNT) |

¿Listo para avanzar en su investigación de nanomateriales con síntesis de precisión?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad esenciales para procesos CVD exitosos. Ya sea que esté optimizando para la producción de nanotubos de carbono de alto rendimiento o buscando estructuras específicas de alta pureza, nuestros productos respaldan el control preciso de la temperatura, el flujo de gas y la preparación del catalizador que su trabajo exige.

Contacte a nuestros expertos hoy a través de nuestro Formulario de Contacto para discutir cómo nuestras soluciones pueden ayudarle a lograr un control y una reproducibilidad superiores en sus proyectos de síntesis de NTC.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es el proceso de CVD para los nanotubos de carbono? Un método escalable para el crecimiento controlado de nanotubos

- ¿Cuáles son los diferentes tipos de métodos de Deposición Química de Vapor (CVD)? Elija el proceso adecuado para su laboratorio

- ¿A qué se refieren la robustez del proceso o la productividad en los sistemas de deposición? Optimice su flujo de trabajo de fabricación

- ¿Cuál es el proceso general de pulverización catódica para crear películas delgadas? Domina las técnicas de recubrimiento PVD de precisión

- ¿Qué es la deposición física química de vapor? Una guía de PVD vs. CVD para el recubrimiento de película delgada

- ¿Cómo se crean los diamantes cultivados en laboratorio mediante CVD? Descubra la ciencia de las gemas hechas por el hombre

- ¿Qué es un blanco de pulverización catódica en película delgada? La fuente principal para recubrimientos de alta calidad

- ¿Qué es el método del cátodo de pulverización catódica? Una guía para la tecnología de deposición de películas delgadas