En nanotecnología, CVD significa Deposición Química de Vapor (Chemical Vapor Deposition). Es una técnica de fabricación altamente versátil y precisa utilizada para crear películas ultrafinas y nanomateriales. El proceso implica la introducción de gases precursores en una cámara donde reaccionan y depositan un material sólido, capa por capa, sobre un sustrato.

La razón principal por la que la CVD es esencial para la nanotecnología es su capacidad para construir materiales complejos y de alta calidad "de abajo hacia arriba". Este control a nivel atómico es fundamental para fabricar las estructuras innovadoras requeridas para la próxima generación de electrónica, medicina y energía.

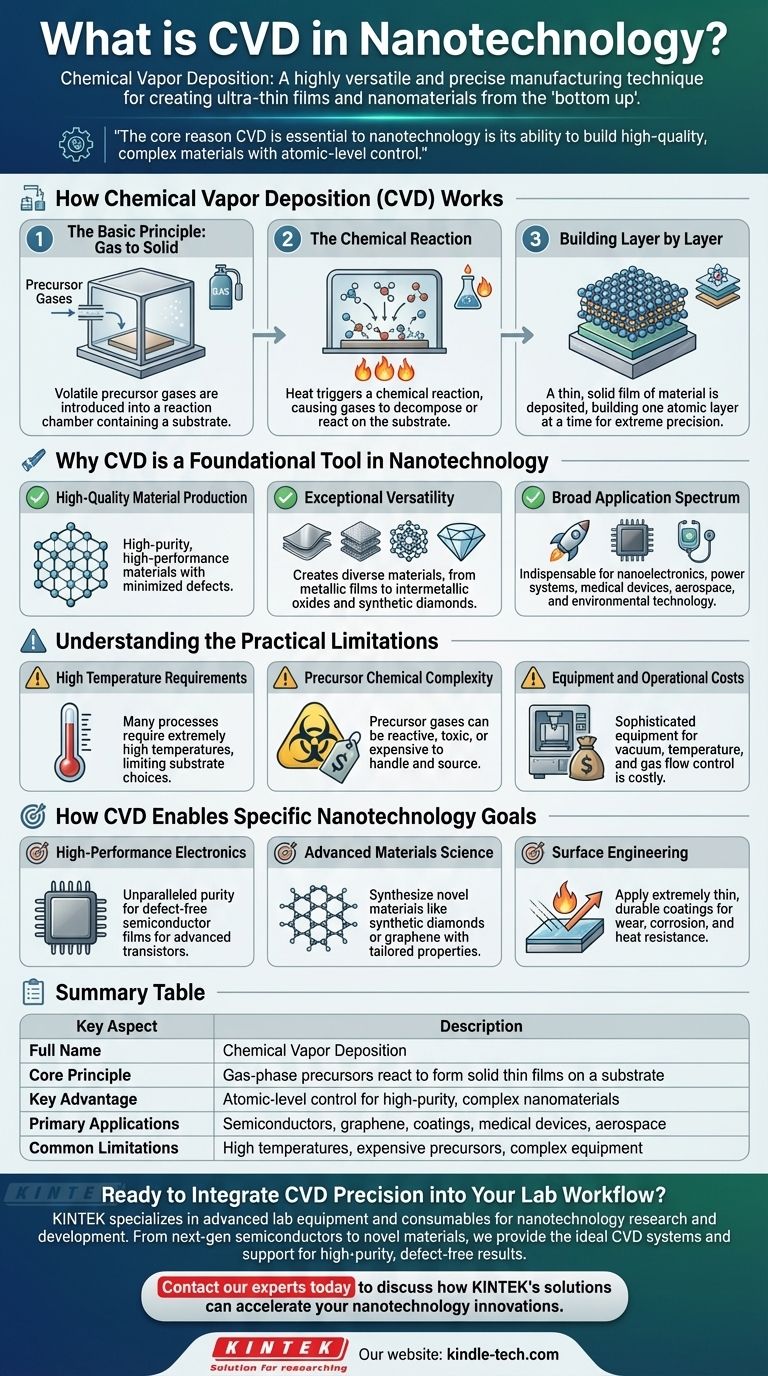

Cómo funciona la deposición química de vapor (CVD)

La CVD es fundamentalmente un proceso de transformación, que convierte moléculas de gas en una película sólida y altamente ordenada. Es análogo a cómo se forma el hielo en una ventana, pero en un entorno altamente controlado y de alta temperatura.

El principio básico: de gas a sólido

El proceso comienza introduciendo uno o más gases precursores volátiles en una cámara de reacción que contiene un material base, conocido como sustrato.

La reacción química

La cámara se calienta a una temperatura específica, proporcionando la energía necesaria para desencadenar una reacción química. Esto hace que los gases precursores se descompongan o reaccionen entre sí en la superficie del sustrato.

Construcción capa por capa

A medida que ocurre la reacción, se deposita una película delgada y sólida del material deseado sobre el sustrato. Este proceso continúa, construyendo el material una capa atómica a la vez, lo que permite una precisión extrema en el espesor y las propiedades del material.

Por qué la CVD es una herramienta fundamental en nanotecnología

Aunque existen otras técnicas de deposición, la CVD es una de las más utilizadas para sintetizar nanomateriales debido a sus ventajas únicas.

Producción de materiales de alta calidad

La CVD es reconocida por producir materiales de alta pureza y alto rendimiento. La naturaleza controlada del proceso minimiza los defectos, lo cual es crítico para aplicaciones como semiconductores y nanoelectrónica.

Versatilidad excepcional

La técnica no se limita a un solo tipo de material. Se puede utilizar para crear desde películas metálicas simples hasta estructuras complejas de múltiples componentes, óxidos intermetálicos e incluso diamantes sintéticos.

Amplio espectro de aplicaciones

Esta versatilidad hace que la CVD sea indispensable en muchas industrias avanzadas. Se utiliza para desarrollar componentes para nanoelectrónica, sistemas de energía, dispositivos médicos, ingeniería aeroespacial y tecnología ambiental.

Comprender las limitaciones prácticas

A pesar de su poder, la CVD no es una solución universal. Comprender sus ventajas y desventajas es clave para su aplicación exitosa.

Requisitos de alta temperatura

Muchos procesos de CVD requieren temperaturas extremadamente altas para iniciar las reacciones químicas necesarias. Esto puede limitar los tipos de materiales de sustrato que se pueden usar, ya que algunos pueden no soportar el calor.

Complejidad química del precursor

El proceso se basa en gases precursores que a menudo son altamente reactivos, tóxicos o costosos. El manejo y el suministro seguros de estos productos químicos añaden complejidad y costo al proceso de fabricación.

Costos de equipo y operación

Lograr el vacío necesario, el control de temperatura y la precisión del flujo de gas requiere equipos sofisticados y costosos. Esto puede hacer que la inversión inicial y los costos operativos sean significativos.

Cómo la CVD permite objetivos específicos de nanotecnología

El proceso de fabricación adecuado depende completamente de su objetivo final. Así es como debe pensar en aplicar la CVD.

- Si su enfoque principal es la electrónica de alto rendimiento: La CVD proporciona la pureza y uniformidad inigualables necesarias para crear películas semiconductoras sin defectos para transistores avanzados.

- Si su enfoque principal es la ciencia de materiales avanzados: Esta técnica es una herramienta poderosa para sintetizar materiales novedosos, como diamantes sintéticos o grafeno, con propiedades precisamente adaptadas.

- Si su enfoque principal es la ingeniería de superficies: La CVD le permite aplicar recubrimientos extremadamente delgados, duraderos y funcionales a una superficie, mejorando su resistencia al desgaste, la corrosión o el calor.

En última instancia, la deposición química de vapor brinda a ingenieros y científicos el control a nivel atómico necesario para construir los materiales fundamentales de la tecnología moderna.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Nombre completo | Deposición Química de Vapor |

| Principio fundamental | Precursores en fase gaseosa reaccionan para formar películas delgadas sólidas sobre un sustrato |

| Ventaja clave | Control a nivel atómico para nanomateriales complejos de alta pureza |

| Aplicaciones principales | Semiconductores, grafeno, recubrimientos, dispositivos médicos, aeroespacial |

| Limitaciones comunes | Altas temperaturas, precursores costosos, equipos complejos |

¿Listo para integrar la precisión de CVD en el flujo de trabajo de su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo en nanotecnología. Ya sea que esté desarrollando semiconductores de próxima generación, sintetizando materiales novedosos como el grafeno o aplicando recubrimientos funcionales, tener las herramientas adecuadas es fundamental.

Nuestra experiencia puede ayudarle a seleccionar el sistema CVD ideal o los consumibles de soporte para su aplicación específica, asegurando que logre los resultados de alta pureza y sin defectos que sus proyectos exigen.

Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden acelerar sus innovaciones en nanotecnología.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora