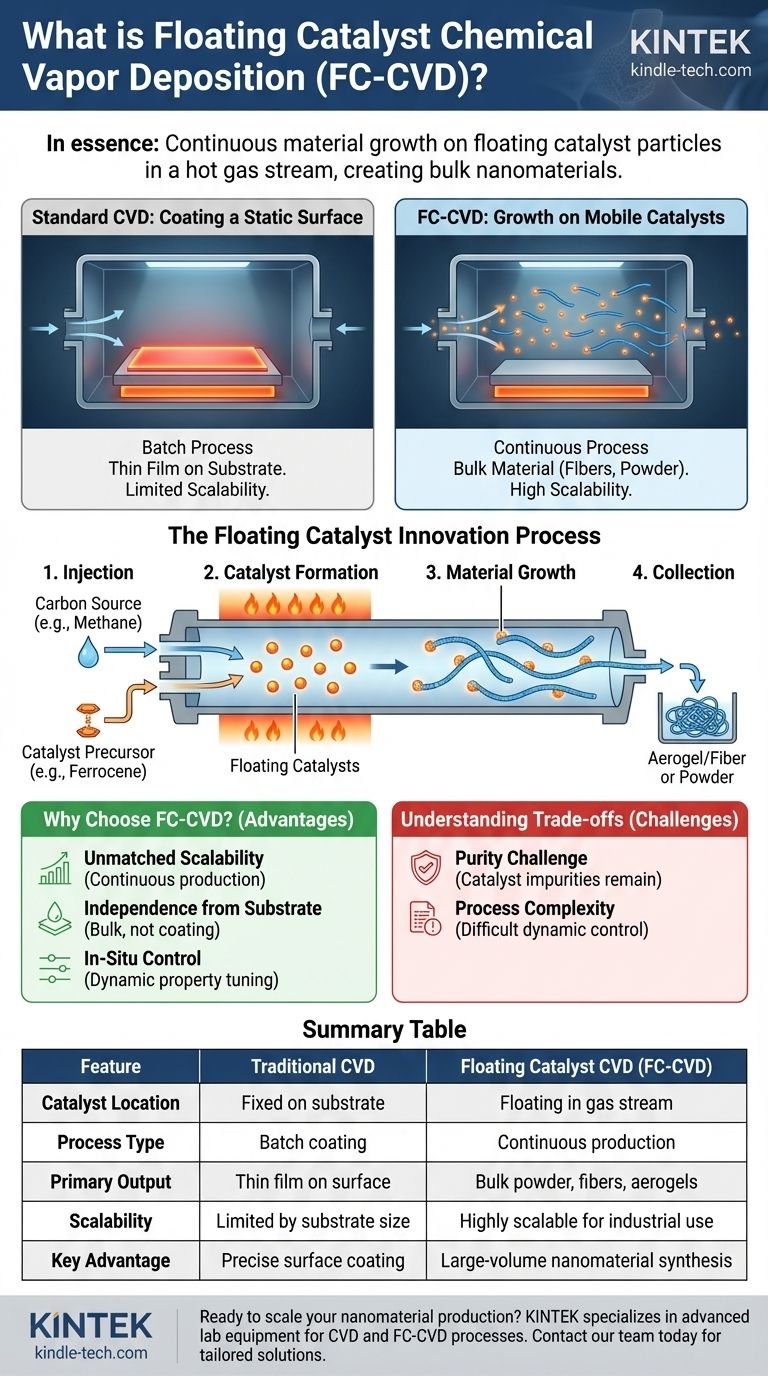

En esencia, la deposición química de vapor con catalizador flotante (FC-CVD) es una técnica de fabricación especializada donde el crecimiento del material ocurre en diminutas partículas de catalizador que flotan activamente dentro de una corriente de gas caliente. A diferencia de la deposición química de vapor (CVD) tradicional que recubre un objeto estacionario, la FC-CVD crea el material —notablemente nanotubos de carbono— dentro de la propia cámara de reacción, permitiendo que se produzca y recoja de forma continua.

La distinción crítica de la FC-CVD es su método de crecimiento. En lugar de depositar una película sobre una superficie fija, utiliza catalizadores móviles en fase gaseosa para permitir la síntesis continua y a gran escala de nanomateriales, transformándola de un proceso de recubrimiento a un método de producción a granel.

Comprendiendo la base: CVD estándar

Para comprender la innovación del método de catalizador flotante, primero debemos entender los fundamentos de la deposición química de vapor (CVD) convencional.

El principio fundamental

La CVD estándar es un proceso utilizado para aplicar una película delgada y sólida sobre la superficie de un sustrato o pieza. Implica colocar la pieza dentro de una cámara de reacción, que típicamente está bajo vacío.

Luego se introduce en la cámara un gas químico volátil, conocido como precursor. Cuando se calienta, este precursor sufre una reacción química o descomposición.

El resultado de esta reacción es un material sólido que se deposita uniformemente sobre la superficie de la pieza, construyendo gradualmente un recubrimiento delgado y uniforme.

Los componentes clave

Un sistema de CVD tradicional se basa en una relación estática entre tres elementos clave:

- El sustrato: La pieza de trabajo o material estacionario que se está recubriendo.

- El precursor: El gas que se descompondrá para formar el recubrimiento.

- El calor: La fuente de energía que impulsa la reacción química en la superficie del sustrato.

La innovación del "catalizador flotante"

La FC-CVD cambia fundamentalmente la relación entre estos componentes al movilizar el sitio de crecimiento del material.

¿Qué es un catalizador en CVD?

En muchas reacciones de CVD, especialmente para el crecimiento de materiales como los nanotubos de carbono, se requiere un catalizador. Esta es una sustancia (a menudo un metal como hierro, cobalto o níquel) que permite que el gas precursor se descomponga eficientemente y se reforme en la estructura deseada.

En la CVD tradicional, este catalizador se deposita primero como una capa delgada sobre el sustrato fijo. El crecimiento solo ocurre donde el catalizador está presente en esa superficie.

De un catalizador fijo a uno flotante

El método del "catalizador flotante" elimina la necesidad de un sustrato pre-recubierto. En cambio, el catalizador se introduce directamente en la corriente de gas junto con el precursor.

Esto se hace típicamente añadiendo un compuesto que contiene catalizador (como el ferroceno para un catalizador de hierro) a la mezcla de gases que entran en el reactor caliente.

Las altas temperaturas hacen que este compuesto se descomponga, formando partículas metálicas de tamaño nanométrico. Estas partículas son los "catalizadores flotantes" que son arrastrados por el flujo de gas.

El proceso de FC-CVD paso a paso

- Una fuente de carbono (como metano o etanol) y un precursor de catalizador (como ferroceno) se inyectan en un horno tubular de alta temperatura.

- El calor hace que el precursor del catalizador se descomponga, formando nanopartículas metálicas que flotan en el gas.

- Simultáneamente, el gas fuente de carbono se descompone en la superficie de estas nanopartículas flotantes.

- El material deseado —como los nanotubos de carbono— crece directamente a partir de estas partículas catalíticas móviles dentro de la fase gaseosa.

- Esta corriente continua de material recién formado es transportada aguas abajo por el flujo de gas y recolectada, a menudo como un polvo, un "aerogel" enredado, o hilada directamente en una fibra u hoja.

¿Por qué elegir la deposición química de vapor con catalizador flotante?

La FC-CVD no es solo una variación menor; proporciona ventajas distintas que la convierten en el método preferido para ciertas aplicaciones.

Escalabilidad inigualable

Debido a que el proceso es continuo en lugar de por lotes, la FC-CVD es excepcionalmente adecuada para la producción a escala industrial. El material se puede generar constantemente siempre que se suministren los precursores, una hazaña imposible con los métodos limitados por sustrato.

Independencia de un sustrato

El crecimiento ocurre en la fase gaseosa, no en una superficie. Esto libera el proceso de las limitaciones de tamaño y geometría de un sustrato. El producto final es un material a granel, no un recubrimiento superficial, lo que abre aplicaciones completamente nuevas como fibras de alta resistencia y películas conductoras.

Control in situ sobre las propiedades del material

Al ajustar cuidadosamente la temperatura, los caudales de gas y las concentraciones de precursores, los operadores pueden influir en las propiedades del nanomaterial a medida que se forma. Esto permite un control dinámico sobre factores como el diámetro o la pureza de los nanotubos.

Comprendiendo las desventajas

A pesar de su potencia, la FC-CVD presenta su propio conjunto de desafíos que son críticos de entender.

El desafío de la pureza

Dado que el material crece sobre partículas catalíticas, esas mismas partículas a menudo se incorporan al producto final como una impureza. Casi siempre se requieren pasos de purificación post-procesamiento para eliminar este catalizador residual, lo que añade costo y complejidad.

Complejidad del proceso

Controlar una reacción dinámica y tridimensional en un gas en flujo es inherentemente más complejo que gestionar una reacción estática en una superficie bidimensional. Lograr resultados consistentes requiere un control preciso sobre numerosas variables interactivas.

Tomar la decisión correcta para su objetivo

La selección del método de deposición correcto depende completamente del resultado deseado.

- Si su enfoque principal es la producción continua y a gran escala de nanomateriales como los nanotubos de carbono: La FC-CVD es a menudo el método industrial superior debido a su escalabilidad y producción a granel.

- Si su enfoque principal es depositar una película delgada precisa y uniforme sobre un componente específico (por ejemplo, una oblea de silicio): La CVD tradicional, basada en sustrato, es la opción apropiada y más directa.

- Si su enfoque principal es la síntesis a nivel de investigación con alto control sobre la colocación y la estructura en una superficie: Los métodos basados en sustrato son generalmente más fáciles de manejar, caracterizar e iterar.

En última instancia, la FC-CVD transforma la síntesis de materiales de un proceso de recubrimiento de superficies a un flujo de fabricación continua para materiales avanzados.

Tabla resumen:

| Característica | CVD tradicional | CVD de catalizador flotante (FC-CVD) |

|---|---|---|

| Ubicación del catalizador | Fijo en el sustrato | Flotando en la corriente de gas |

| Tipo de proceso | Recubrimiento por lotes | Producción continua |

| Producto principal | Película delgada en la superficie | Polvo a granel, fibras, aerogeles |

| Escalabilidad | Limitada por el tamaño del sustrato | Altamente escalable para uso industrial |

| Ventaja clave | Recubrimiento superficial preciso | Síntesis de nanomateriales de gran volumen |

¿Listo para escalar su producción de nanomateriales? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para investigación de vanguardia y aplicaciones industriales. Ya sea que esté desarrollando fibras de nanotubos de carbono o explorando métodos de síntesis a granel, nuestra experiencia y soluciones confiables pueden acelerar su progreso. Contacte a nuestro equipo hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio con equipos de precisión adaptados para procesos de CVD y FC-CVD.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es el método del cátodo de pulverización catódica? Una guía para la tecnología de deposición de películas delgadas

- ¿Por qué ALD es mejor que CVD? Precisión frente a velocidad en la deposición de películas delgadas

- ¿Qué es el proceso de deposición química de vapor para películas delgadas? La guía definitiva para recubrimientos de alto rendimiento

- ¿Qué es la deposición química de vapor (CVD) para la síntesis de grafeno? Una guía para la producción escalable y de alta calidad de grafeno

- ¿Cuáles son las condiciones para la pirólisis? Dominando la temperatura, la atmósfera y la materia prima para obtener resultados óptimos

- ¿Cómo se le llama también al depósito por baño químico? Una guía para el depósito por solución química

- ¿Cuál es el mecanismo de crecimiento del grafeno? Una guía paso a paso para la síntesis CVD

- ¿Cuál es la función principal de los gases portadores en CVD? Papel esencial en el crecimiento uniforme de películas y el transporte de gases