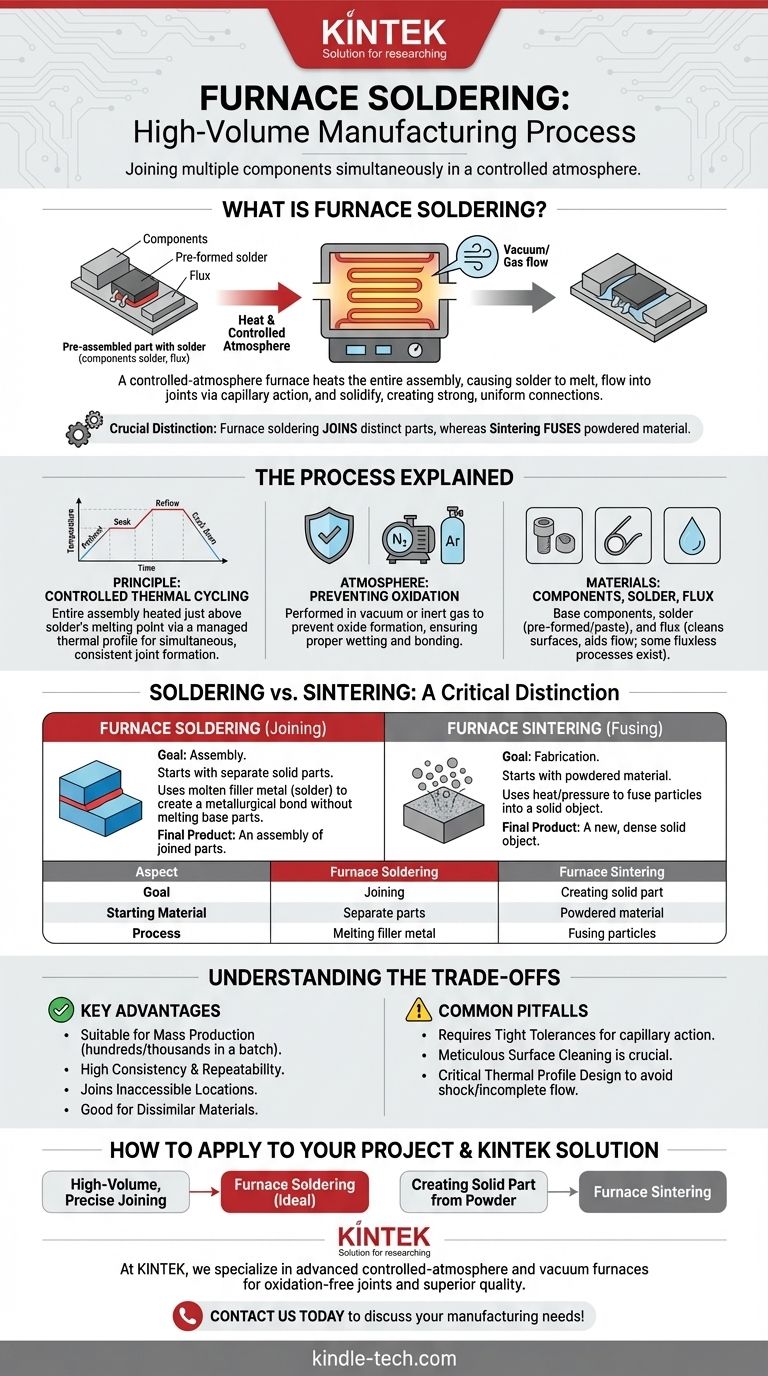

En esencia, la soldadura en horno es un proceso de fabricación de gran volumen utilizado para unir múltiples componentes simultáneamente. A diferencia de la soldadura tradicional con un soldador, este método implica colocar una pieza preensamblada con material de soldadura en un horno de atmósfera controlada. Todo el conjunto se calienta según un perfil térmico preciso, lo que provoca que la soldadura se derrita, fluya hacia las juntas por acción capilar y se solidifique al enfriarse para crear conexiones fuertes y uniformes.

La distinción crítica a comprender es que la soldadura en horno une componentes distintos y preformados utilizando un metal de aporte fundido, mientras que procesos relacionados en horno como la sinterización (a menudo confundida con ella) crean un objeto sólido fusionando materiales en polvo.

El Proceso de Soldadura en Horno Explicado

La soldadura en horno aprovecha un entorno controlado para producir uniones de alta calidad en ensamblajes complejos en un solo lote. El proceso se basa en un control preciso de la temperatura y la atmósfera para garantizar que la soldadura fluya correctamente sin dañar los componentes ni introducir defectos.

El Principio: Ciclo Térmico Controlado

La idea fundamental es calentar todo el conjunto justo por encima del punto de fusión de la soldadura, pero muy por debajo del punto de fusión de los componentes que se unen. Esto se realiza mediante un ciclo de calentamiento y enfriamiento cuidadosamente gestionado, conocido como perfil térmico. Esto asegura que todas las uniones se formen simultáneamente y con una calidad constante.

La Atmósfera del Horno: Prevención de la Oxidación

Una ventaja clave de este método es el control de la atmósfera. El proceso se realiza típicamente en vacío o en una atmósfera de gas inerte (como nitrógeno). Como se señala en las operaciones de horno de alta temperatura, este entorno controlado evita la formación de óxidos en las superficies metálicas, lo que de otro modo impediría que la soldadura moje y se adhiera correctamente a los componentes.

Los Materiales: Componentes, Soldadura y Fundente

El ensamblaje consta de tres elementos. Primero están los componentes base que se van a unir. El segundo es la soldadura, a menudo aplicada como una forma preformada (como un alambre o una arandela) o como una pasta. El tercero es un fundente, un agente químico que limpia las superficies y ayuda al flujo de la soldadura fundida, aunque existen algunos procesos "sin limpieza" o sin fundente, especialmente en hornos de vacío.

Soldadura vs. Sinterización: Una Distinción Crítica

Los materiales de referencia proporcionados describen principalmente la sinterización en horno, un proceso fundamentalmente diferente que a menudo es fuente de confusión. Comprender la diferencia es crucial para cualquier aplicación técnica.

Soldadura en Horno: Unión de Piezas Separadas

El objetivo de la soldadura es el ensamblaje. Se comienza con dos o más piezas sólidas distintas. El proceso utiliza un metal de aporte (soldadura) con un punto de fusión más bajo para crear una unión metalúrgica entre estas piezas sin fundirlas. El producto final es un ensamblaje de esos componentes originales.

Sinterización en Horno: Fusión de Material en Polvo

El objetivo de la sinterización es la fabricación. Se comienza con una masa de material en polvo (como polvo cerámico o metálico). Al aplicar calor y, a menudo, presión dentro de un horno, las partículas se fusionan para formar un objeto sólido y denso único. El producto final es una nueva pieza creada a partir del polvo crudo.

Comprender las Compensaciones

Elegir un proceso basado en horno requiere comprender sus ventajas y limitaciones en comparación con otros métodos.

Ventajas Clave de la Soldadura en Horno

El principal beneficio es su idoneidad para la producción en masa. Se pueden procesar cientos o miles de ensamblajes en un solo lote, garantizando una alta consistencia. También permite la creación de uniones en lugares inaccesibles para un soldador tradicional y es excelente para unir materiales disímiles con diferentes tasas de expansión térmica.

Errores Comunes a Evitar

El éxito en la soldadura en horno depende en gran medida de la preparación y el diseño. Los componentes deben tener tolerancias ajustadas para asegurar que la soldadura fluya correctamente por acción capilar. Todas las piezas deben estar meticulosamente limpias antes del ensamblaje, ya que los contaminantes arruinarán la unión. Finalmente, diseñar el perfil térmico correcto es fundamental para evitar el choque térmico o el flujo incompleto de la soldadura.

Cómo Aplicar Esto a Su Proyecto

Su elección entre estos procesos de horno depende completamente de su objetivo de fabricación.

- Si su enfoque principal es unir múltiples componentes prefabricados en un ensamblaje complejo único: La soldadura en horno es el proceso correcto para crear uniones fuertes y repetibles en grandes volúmenes.

- Si su enfoque principal es crear una pieza sólida y densa a partir de un polvo crudo: Necesita sinterización en horno, que está diseñada para fusionar partículas en una estructura monolítica.

- Si su enfoque principal es lograr el resultado de mayor pureza y libre de oxidación: Un horno de vacío es el entorno ideal tanto para la soldadura como para la sinterización, ya que elimina los gases reactivos que pueden causar contaminación.

En última instancia, la selección del proceso de horno de alta temperatura adecuado comienza con una comprensión clara de si está ensamblando piezas existentes o creando una nueva desde cero.

Tabla Resumen:

| Aspecto | Soldadura en Horno | Sinterización en Horno |

|---|---|---|

| Objetivo | Unir componentes preformados | Crear una pieza sólida a partir de polvo |

| Material de Partida | Piezas sólidas separadas | Material en polvo |

| Proceso | Fusión de un metal de aporte (soldadura) | Fusión de partículas |

| Producto Final | Un ensamblaje de piezas unidas | Un objeto sólido denso nuevo |

¿Necesita unir componentes complejos con precisión y consistencia?

La soldadura en horno es ideal para la fabricación de gran volumen, asegurando uniones fuertes y uniformes en ensamblajes complejos. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y el soporte experto que necesita para implementar este proceso con éxito.

Nuestra gama de hornos de atmósfera controlada y de vacío está diseñada para satisfacer las exigentes demandas de la producción moderna, ayudándole a lograr uniones libres de oxidación y una calidad de producto superior.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus capacidades de fabricación. Encontremos el horno perfecto para su proyecto.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Por qué soldar con soldadura fuerte en lugar de soldar? Preservar la integridad del material y unir metales diferentes

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.

- ¿Cuáles son los factores que afectan la resistencia de una unión soldada fuerte? Domina las 4 claves para una unión perfecta

- ¿Cuáles son las ventajas de la soldadura fuerte en comparación con la soldadura? Logre una unión de metales limpia y de baja distorsión

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza