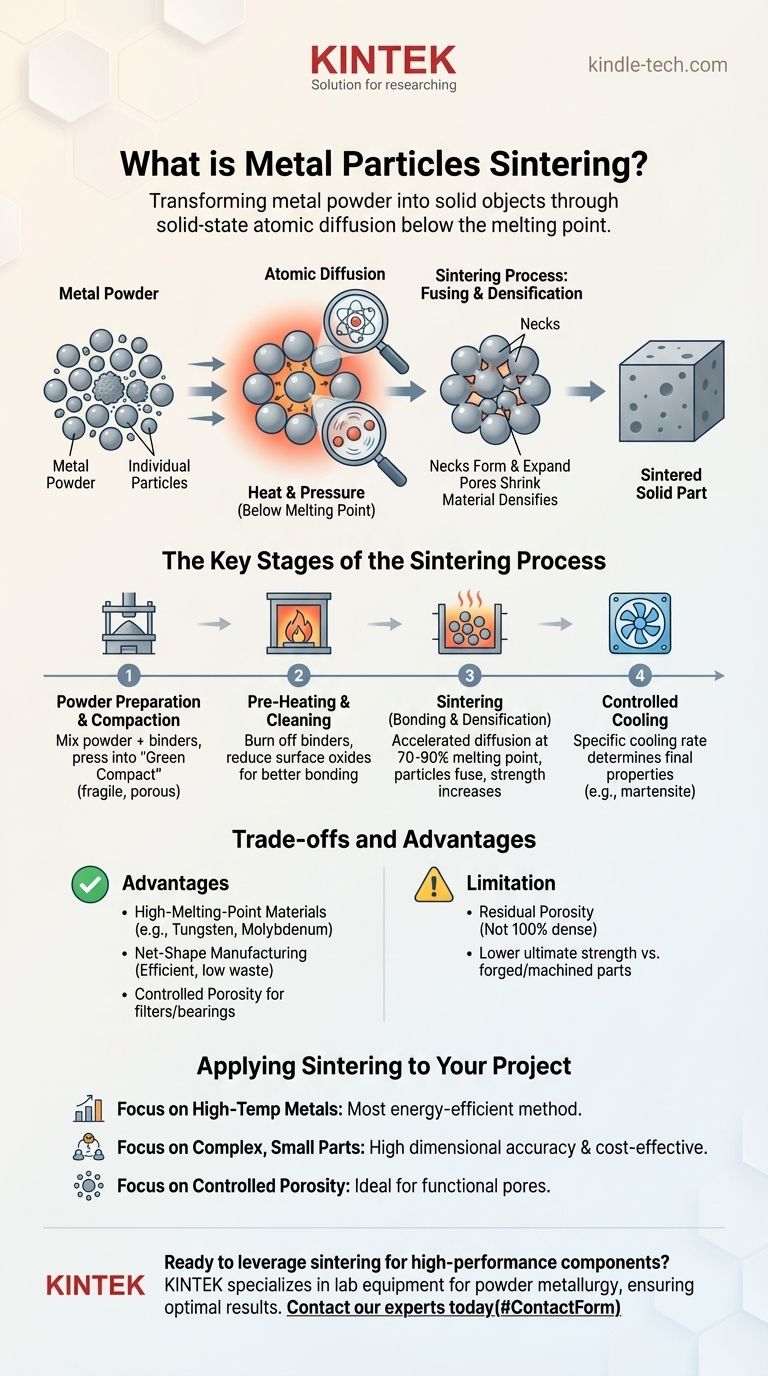

En esencia, la sinterización de partículas metálicas es un proceso de fabricación que transforma el polvo metálico en un objeto sólido y denso utilizando calor y presión. Crucialmente, esto se logra a una temperatura por debajo del punto de fusión del material, lo que hace que las partículas individuales se fusionen sin llegar a convertirse en líquido.

La sinterización se trata fundamentalmente de fomentar la difusión atómica en estado sólido. Al aplicar calor y presión, se da a los átomos de metal la energía para moverse a través de los límites de las partículas de polvo individuales, uniéndolas en una masa única y cohesiva y reduciendo el espacio vacío entre ellas.

El Principio Fundamental: Difusión Atómica Sin Fusión

¿Qué Impulsa el Proceso?

La sinterización funciona porque los átomos en un sólido no son estáticos; vibran y pueden moverse. El calor aumenta este movimiento atómico.

Cuando el polvo metálico se calienta, los átomos en la superficie de cada partícula se vuelven lo suficientemente móviles como para migrar a través de los límites hacia una partícula adyacente. Este movimiento se denomina difusión atómica.

Fusión de Partículas en un Sólido

A medida que los átomos se difunden, los puntos de contacto entre las partículas crecen formando "cuellos". Estos cuellos se expanden hasta que los límites entre las partículas originales desaparecen, fusionándolas eficazmente.

Este proceso reduce la superficie total y minimiza la energía del sistema, lo que resulta en una pieza final más densa, fuerte y estable. Es similar a cómo un grupo de burbujas de jabón se fusionará para formar burbujas más grandes para reducir la tensión superficial total.

Las Etapas Clave del Proceso de Sinterización

La sinterización no es un evento único, sino un proceso térmico cuidadosamente controlado y de múltiples etapas. Si bien los detalles varían, el camino del polvo a la pieza generalmente sigue estos pasos.

Etapa 1: Preparación y Compactación del Polvo

Antes del calentamiento, el polvo metálico base a menudo se mezcla con otros elementos, como aleaciones o lubricantes. Esta mezcla homogénea se prensa luego en un molde bajo alta presión.

Este prensado inicial forma una pieza frágil y de forma precisa conocida como "compacto en verde" o tocho. Tiene la forma deseada pero carece de resistencia y sigue siendo muy porosa.

Etapa 2: Precalentamiento y Limpieza

El compacto en verde se calienta en un horno de atmósfera controlada. La fase inicial de calentamiento está diseñada para quemar cualquier lubricante o aglutinante utilizado durante la compactación.

Esta etapa también a menudo implica la reducción de óxidos superficiales de las partículas metálicas. Las superficies limpias y libres de óxido son críticas para permitir una difusión atómica efectiva y enlaces fuertes en la siguiente etapa.

Etapa 3: Sinterización (Unión y Densificación)

Este es el núcleo del proceso. La temperatura se eleva al punto de sinterización, típicamente entre el 70% y el 90% de la temperatura de fusión absoluta del material.

A esta temperatura, la difusión atómica se acelera drásticamente. Las partículas se fusionan, los poros se encogen o se eliminan, y el material experimenta una significativa densificación, aumentando su resistencia y dureza.

Etapa 4: Enfriamiento Controlado

Después de mantener la temperatura de sinterización durante un tiempo determinado, la pieza se enfría de manera controlada. La velocidad de enfriamiento se puede manipular para lograr propiedades finales específicas, como la formación de estructuras martensíticas duras en componentes a base de acero.

Comprensión de las Ventajas y Desventajas

La sinterización es una técnica poderosa, pero no es una solución universal. Su selección depende de una clara comprensión de sus beneficios y limitaciones.

Ventaja Principal: Materiales de Alto Punto de Fusión

La sinterización es el método preferido para materiales con puntos de fusión extremadamente altos, como el tungsteno y el molibdeno. Fundir y moldear estos materiales sería increíblemente intensivo en energía y difícil.

Ventaja Principal: Fabricación de Forma Neta

El proceso permite la creación de piezas complejas en su forma final (o "neta") con muy poco desperdicio de material o necesidad de mecanizado posterior. Esto lo hace altamente eficiente para la producción en masa.

Limitación Clave: Porosidad Residual

Es muy difícil lograr una densidad del 100% solo mediante la sinterización. Casi siempre quedará una pequeña cantidad de porosidad residual (espacio vacío) en la pieza final.

Esto significa que un componente sinterizado puede no tener la misma resistencia máxima que una pieza forjada o mecanizada a partir de un tocho sólido y completamente denso del mismo material.

Cómo Aplicar Esto a su Proyecto

La decisión de utilizar la sinterización está impulsada por su elección de material, la complejidad de la pieza y los requisitos de rendimiento.

- Si su enfoque principal es trabajar con metales de alta temperatura: La sinterización es a menudo el método más práctico y eficiente energéticamente disponible para materiales como el tungsteno.

- Si su enfoque principal es la producción en masa de piezas pequeñas y complejas: La metalurgia de polvos y la sinterización ofrecen una excelente precisión dimensional y un mínimo desperdicio de material, lo que la hace muy rentable.

- Si su enfoque principal es crear piezas con porosidad controlada: La sinterización es el proceso ideal para fabricar productos como filtros metálicos o cojinetes autolubricantes, donde los poros son una característica funcional.

Al comprender la sinterización como un proceso de unión atómica, puede aprovechar mejor sus capacidades únicas para sus objetivos de fabricación específicos.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Proceso | Fusión de polvo metálico utilizando calor y presión por debajo del punto de fusión |

| Mecanismo | La difusión atómica forma cuellos entre partículas, reduciendo la porosidad |

| Etapas Clave | Compactación de polvo → Precalentamiento/limpieza → Sinterización → Enfriamiento controlado |

| Mejor Para | Metales de alto punto de fusión (tungsteno, molibdeno), piezas de forma neta, porosidad controlada |

| Limitación | La porosidad residual puede limitar la resistencia máxima frente a materiales completamente densos |

¿Listo para aprovechar la sinterización para sus componentes metálicos de alto rendimiento? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos avanzados de metalurgia de polvos. Ya sea que trabaje con tungsteno, molibdeno u otras aleaciones, nuestras soluciones garantizan un control óptimo de la temperatura y la gestión de la atmósfera para obtener resultados de sinterización superiores. ¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los proyectos de sinterización de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores