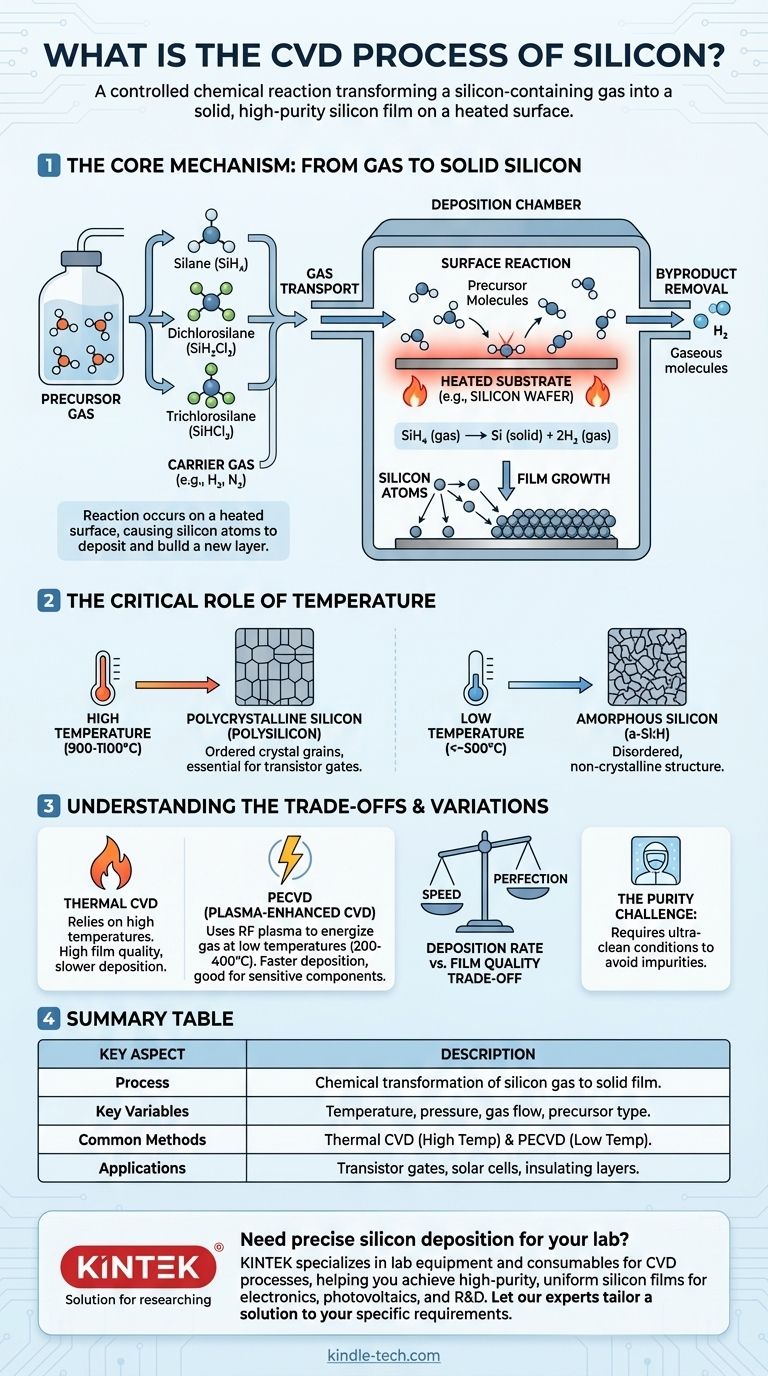

En esencia, la deposición química de vapor (CVD) de silicio es un proceso que transforma un gas que contiene silicio en una película sólida de silicio de alta pureza sobre una superficie calentada. Esto no es un simple recubrimiento, sino una reacción química controlada. Dentro de una cámara especializada, se introducen gases precursores que reaccionan sobre un sustrato caliente (como una oblea de silicio), lo que hace que los átomos de silicio se liberen y se depositen sobre la superficie, formando una nueva capa átomo por átomo.

El principio fundamental del CVD de silicio no es simplemente un "recubrimiento", sino una reacción química controlada. Al gestionar con precisión la temperatura, la presión y el flujo de gas, podemos dictar cómo los átomos de silicio se liberan de un gas precursor y se ensamblan en una película sólida cristalina o amorfa sobre un sustrato.

El mecanismo central: del gas al silicio sólido

Para comprender verdaderamente el CVD de silicio, debe verlo como un proceso de fabricación preciso y de varios pasos. Cada paso es crítico para producir una película con el espesor, la pureza y la estructura deseados.

El gas precursor: la fuente de silicio

El proceso comienza con un gas precursor, un compuesto volátil que contiene átomos de silicio. Estos gases se eligen porque se descomponen de forma predecible a altas temperaturas.

Los precursores comunes para la deposición de silicio incluyen:

- Silano (SiH₄): Se descompone a temperaturas relativamente más bajas, pero puede ser altamente reactivo.

- Diclorosilano (SiH₂Cl₂): Ofrece un buen equilibrio entre reactividad y seguridad.

- Triclorosilano (SiHCl₃): Se utiliza principalmente para producir polisilicio a granel de alta pureza para la industria electrónica.

Estos precursores a menudo se diluyen con un gas portador, como hidrógeno (H₂) o nitrógeno (N₂), para controlar la velocidad de reacción y asegurar una entrega uniforme.

El proceso de deposición: una reacción paso a paso

La transformación de gas a película sólida se desarrolla en una secuencia de eventos físicos y químicos dentro de la cámara de reacción.

- Transporte de gas: El precursor y los gases portadores se inyectan en la cámara y fluyen hacia el sustrato calentado.

- Reacción superficial: Cuando las moléculas precursoras golpean la superficie caliente del sustrato, obtienen suficiente energía térmica para romper sus enlaces químicos. Por ejemplo, el silano se descompone en silicio sólido y gas hidrógeno:

SiH₄ (gas) → Si (sólido) + 2H₂ (gas). - Crecimiento de la película: Los átomos de silicio recién liberados son altamente reactivos y se unen a la superficie del sustrato. Migran a través de la superficie hasta que encuentran un sitio estable, construyendo sobre la red cristalina y formando una película continua.

- Eliminación de subproductos: Los subproductos gaseosos de la reacción (como H₂ en el ejemplo anterior) se bombean continuamente fuera de la cámara. Esto evita que interfieran con la reacción y mantiene la pureza de la película en crecimiento.

El papel crítico de la temperatura

La temperatura es el mando de control más crítico en el proceso CVD. Dicta directamente la velocidad de reacción y, lo que es más importante, la estructura final de la película de silicio.

- Silicio policristalino (Polisilicio): A altas temperaturas (típicamente 900-1100 °C), los átomos depositados tienen suficiente energía para moverse y alinearse en pequeños granos cristalinos ordenados. Este "polisilicio" es esencial para aplicaciones como las puertas de los transistores.

- Silicio amorfo (a-Si:H): A temperaturas más bajas (por debajo de ~500 °C), los átomos tienen menos energía y esencialmente "se pegan" donde aterrizan, creando una estructura desordenada y no cristalina.

Comprender las compensaciones y variaciones

El proceso básico de CVD térmico no es la única opción. La elección del método implica equilibrar prioridades contrapuestas como la temperatura de procesamiento, la velocidad de deposición y la calidad de la película.

CVD térmico vs. CVD asistido por plasma (PECVD)

El proceso descrito hasta ahora es CVD térmico, que se basa únicamente en altas temperaturas para iniciar la reacción.

El CVD asistido por plasma (PECVD) es una variación crítica. Utiliza un plasma de RF para energizar el gas precursor, descomponiéndolo en iones y radicales reactivos. Esto permite que la deposición ocurra a temperaturas mucho más bajas (por ejemplo, 200-400 °C), lo cual es vital para depositar películas en dispositivos que ya tienen capas metálicas u otros componentes sensibles a la temperatura.

Velocidad de deposición vs. Calidad de la película

Existe una compensación fundamental entre la velocidad y la perfección. Aumentar la temperatura y la concentración del precursor puede acelerar la velocidad de deposición, pero también puede conducir a una película menos uniforme con más defectos estructurales. Las aplicaciones electrónicas de alta calidad a menudo requieren una deposición más lenta y controlada para lograr una estructura atómica casi perfecta.

El desafío de la pureza

El CVD es altamente sensible a la contaminación. Cualquier molécula no deseada en el flujo de gas o en la cámara puede incorporarse a la película de silicio en crecimiento como impurezas. Estas impurezas pueden alterar drásticamente las propiedades eléctricas de la película, lo que hace que la pureza del proceso y las condiciones de sala limpia sean primordiales.

Cómo aplicar esto a su objetivo

El proceso de CVD específico que elija está dictado enteramente por la aplicación final de la película de silicio.

- Si su enfoque principal es crear electrodos de puerta en un transistor: Utilizará un proceso de CVD térmico, probablemente con silano, para depositar una película de silicio policristalino conductora de alta calidad a altas temperaturas.

- Si su enfoque principal es depositar una capa aislante final en un chip terminado: Debe utilizar un proceso PECVD de baja temperatura para evitar que se derritan las interconexiones de aluminio o se dañen otros componentes ya fabricados en la oblea.

- Si su enfoque principal es la fabricación de silicio a granel para células solares: Utilizará un proceso de alta velocidad y alta temperatura como el método Siemens, que utiliza triclorosilano para producir grandes cantidades de polisilicio de alta pureza.

En última instancia, dominar el CVD de silicio consiste en controlar con precisión una reacción química para construir un material sólido, átomo por átomo, para un propósito electrónico específico.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Transformación química de gas que contiene silicio en una película sólida sobre un sustrato calentado. |

| Variables clave | Temperatura, presión, flujo de gas y tipo de precursor (p. ej., silano, diclorosilano). |

| Métodos comunes | CVD térmico (alta temperatura) y CVD asistido por plasma (PECVD, baja temperatura). |

| Aplicaciones | Puertas de transistores, células solares, capas aislantes en chips. |

¿Necesita una deposición precisa de silicio para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio para procesos CVD, ayudándole a lograr películas de silicio uniformes y de alta pureza para electrónica, fotovoltaica e I+D. Deje que nuestros expertos adapten una solución a sus requisitos específicos de temperatura, pureza y rendimiento. Contáctenos hoy para discutir su proyecto.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado