En la fabricación, la deposición es el proceso de aplicar una película delgada de material sobre una superficie, conocida como sustrato. Este método es fundamental para la tecnología moderna, sirviendo como la forma principal en que construimos estructuras complejas en semiconductores, óptica y materiales avanzados. A diferencia de tallar o cortar material, la deposición es un proceso aditivo que construye objetos átomo por átomo o capa por capa.

La deposición no es una técnica única, sino una familia de procesos utilizados para construir cosas desde cero. El desafío principal es controlar cómo los átomos o las moléculas aterrizan en una superficie para crear una película con propiedades específicas y deseadas.

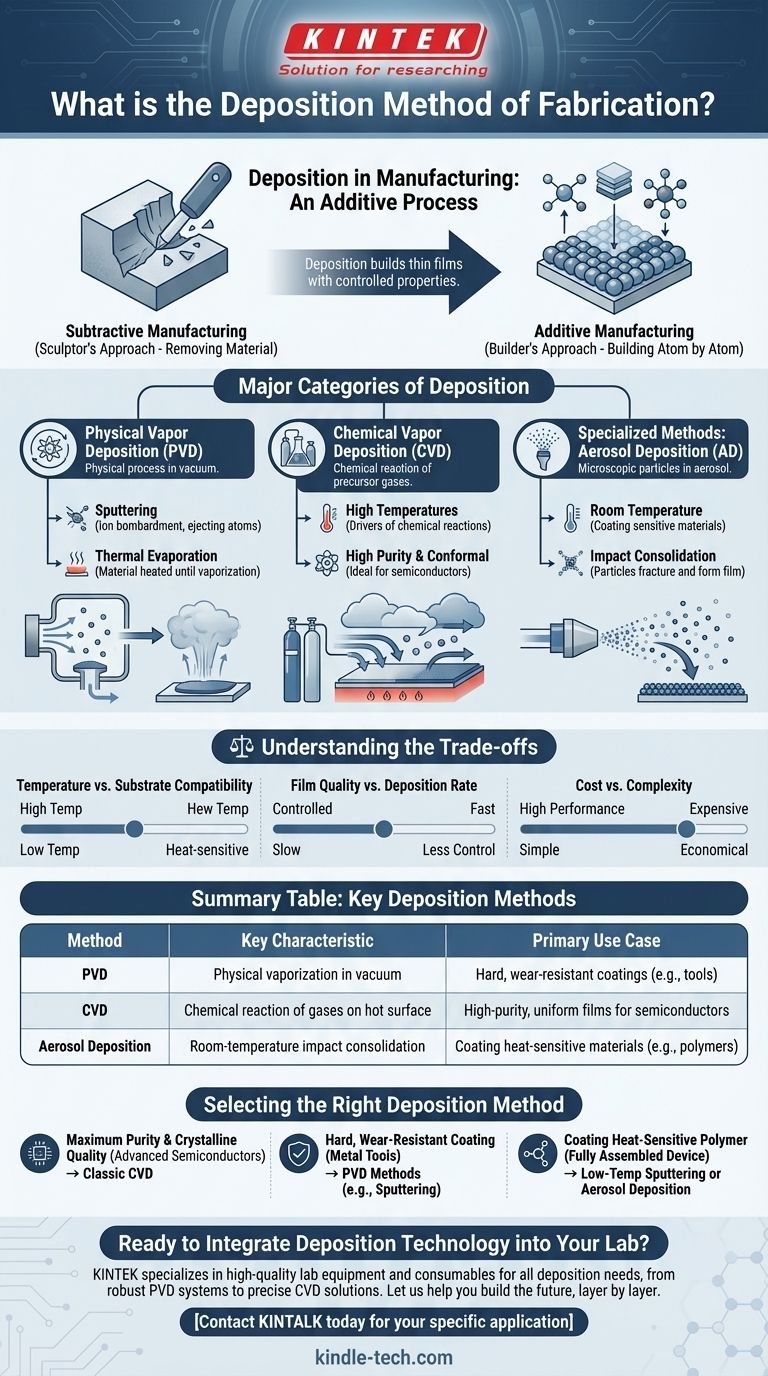

Fabricación aditiva vs. sustractiva

Para entender la deposición, es útil contrastarla con el enfoque de fabricación más tradicional.

Fabricación sustractiva: El enfoque del escultor

La fabricación sustractiva comienza con un bloque de material más grande y elimina las partes no deseadas. Piense en un escultor tallando una estatua de mármol o un maquinista fresando una pieza de metal. Los procesos de grabado en la fabricación de chips también entran en esta categoría.

Fabricación aditiva: El enfoque del constructor

La deposición es una forma de fabricación aditiva. Comienza sin nada en el sustrato y agrega material sistemáticamente para crear la estructura final. Este enfoque de abajo hacia arriba permite la creación de capas extremadamente delgadas, complejas y altamente controladas, lo cual es imposible con los métodos sustractivos.

Principales categorías de deposición

La técnica específica utilizada depende del material que se deposita y de las características requeridas de la película final, como la pureza, el espesor y la estructura. Las principales familias son la deposición física y química de vapor.

Deposición física de vapor (PVD)

En PVD, un material se convierte en vapor por medios puramente físicos y luego se transporta al sustrato, donde se condensa nuevamente en una película sólida.

Esto se hace típicamente en vacío. Los métodos comunes incluyen la pulverización catódica, donde un objetivo es bombardeado con iones de alta energía para expulsar átomos, y la evaporación térmica, donde un material se calienta hasta que se vaporiza.

Deposición química de vapor (CVD)

En CVD, el sustrato se expone a uno o más gases precursores volátiles. Estos gases reaccionan o se descomponen en la superficie del sustrato para producir la película sólida deseada.

El CVD a menudo requiere altas temperaturas para impulsar las reacciones químicas. Es muy valorado en la industria de los semiconductores por su capacidad para crear películas de altísima pureza y uniformidad que se ajustan perfectamente a topologías de superficie complejas.

Métodos especializados: Deposición por aerosol

Constantemente se desarrollan técnicas nuevas y más especializadas para resolver problemas específicos. La deposición por aerosol (AD) es uno de esos métodos.

En AD, partículas microscópicas se mezclan en un gas para formar un aerosol, que luego se acelera a través de una boquilla hacia el sustrato. Al impactar, las partículas se fracturan y forman una película densa y sólida.

La ventaja clave, como se señala en investigaciones avanzadas, es que esto se puede hacer a temperatura ambiente. Esto abre la puerta al recubrimiento de materiales sensibles como polímeros o componentes electrónicos prefabricados que se dañarían por el alto calor del CVD tradicional.

Comprendiendo las compensaciones

Ningún método de deposición es perfecto para todas las aplicaciones. La elección siempre implica equilibrar requisitos contrapuestos.

Temperatura vs. Compatibilidad del sustrato

Los procesos de alta temperatura como el CVD pueden producir una excelente calidad de película, pero son incompatibles con sustratos que tienen puntos de fusión bajos, como los plásticos. Los métodos de baja temperatura como el PVD o la deposición por aerosol son esenciales para estas aplicaciones sensibles al calor.

Calidad de la película vs. Tasa de deposición

Algunos métodos, como la evaporación térmica, son rápidos y relativamente simples, pero ofrecen menos control sobre la estructura y las propiedades de la película. Técnicas como la deposición de capa atómica (una variante del CVD) proporcionan un control máximo, capa por capa atómica, pero son significativamente más lentas y costosas.

Costo vs. Complejidad

El equipo necesario para la deposición puede variar de moderadamente complejo a excepcionalmente caro. La elección a menudo depende de equilibrar la necesidad de películas impecables y de alto rendimiento con las realidades económicas del producto que se fabrica.

Selección del método de deposición adecuado

Su elección de la técnica de deposición debe estar directamente impulsada por el objetivo principal de su aplicación.

- Si su enfoque principal es la máxima pureza y calidad cristalina para semiconductores avanzados: La deposición química de vapor (CVD) clásica es el estándar de la industria.

- Si su enfoque principal es aplicar un recubrimiento duro y resistente al desgaste en herramientas metálicas: Los métodos de deposición física de vapor (PVD) como la pulverización catódica son los más efectivos y ampliamente utilizados.

- Si su enfoque principal es recubrir un polímero sensible al calor o un dispositivo completamente ensamblado: Es necesario un proceso de baja temperatura como la pulverización catódica o un método innovador a temperatura ambiente como la deposición por aerosol.

En última instancia, la deposición es el conjunto de herramientas fundamental para construir las estructuras invisibles y de alto rendimiento que impulsan nuestro mundo moderno.

Tabla resumen:

| Método | Característica clave | Caso de uso principal |

|---|---|---|

| Deposición física de vapor (PVD) | Vaporización física en vacío | Recubrimientos duros y resistentes al desgaste (ej., en herramientas) |

| Deposición química de vapor (CVD) | Reacción química de gases en una superficie caliente | Películas uniformes de alta pureza para semiconductores |

| Deposición por aerosol (AD) | Consolidación por impacto a temperatura ambiente | Recubrimiento de materiales sensibles al calor (ej., polímeros) |

¿Listo para integrar la tecnología de deposición en su laboratorio?

Elegir el método de deposición adecuado es fundamental para los resultados de su investigación y producción. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición, desde robustos sistemas PVD hasta precisas soluciones CVD.

Nuestros expertos pueden ayudarle a seleccionar el equipo ideal para lograr la pureza, el espesor y la estructura de película que sus proyectos demandan. Permítanos ayudarle a construir el futuro, capa por capa.

Contacte con KINTALK hoy mismo para discutir su aplicación específica y encontrar la solución de deposición perfecta.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son las técnicas de deposición de películas delgadas? Elija el método adecuado para su aplicación

- ¿Cuáles son las principales ventajas de la técnica de pulverización DC? Recubrimiento de alta velocidad para escala industrial

- ¿Por qué se utilizan los imanes en la pulverización catódica? Aumente las tasas de deposición y proteja los sustratos sensibles

- ¿Cuáles son los tipos de reacciones más comunes en la deposición química de vapor? Domina los mecanismos de CVD para obtener recubrimientos superiores

- ¿Cuál es el mecanismo de crecimiento del grafeno por CVD? Desvelando los secretos de la síntesis de películas de alta calidad

- ¿Cuál es la función de los filamentos de tungsteno en HFCVD? Potenciando la síntesis de películas de diamante con excitación térmica

- ¿Cuál es el método CVD para el grafeno? La clave para la producción industrial a gran escala y de alta calidad

- ¿Cuál es la función de las cintas calefactoras en CVD? Garantizar la estabilidad en fase vapor y prevenir el bloqueo de líneas.