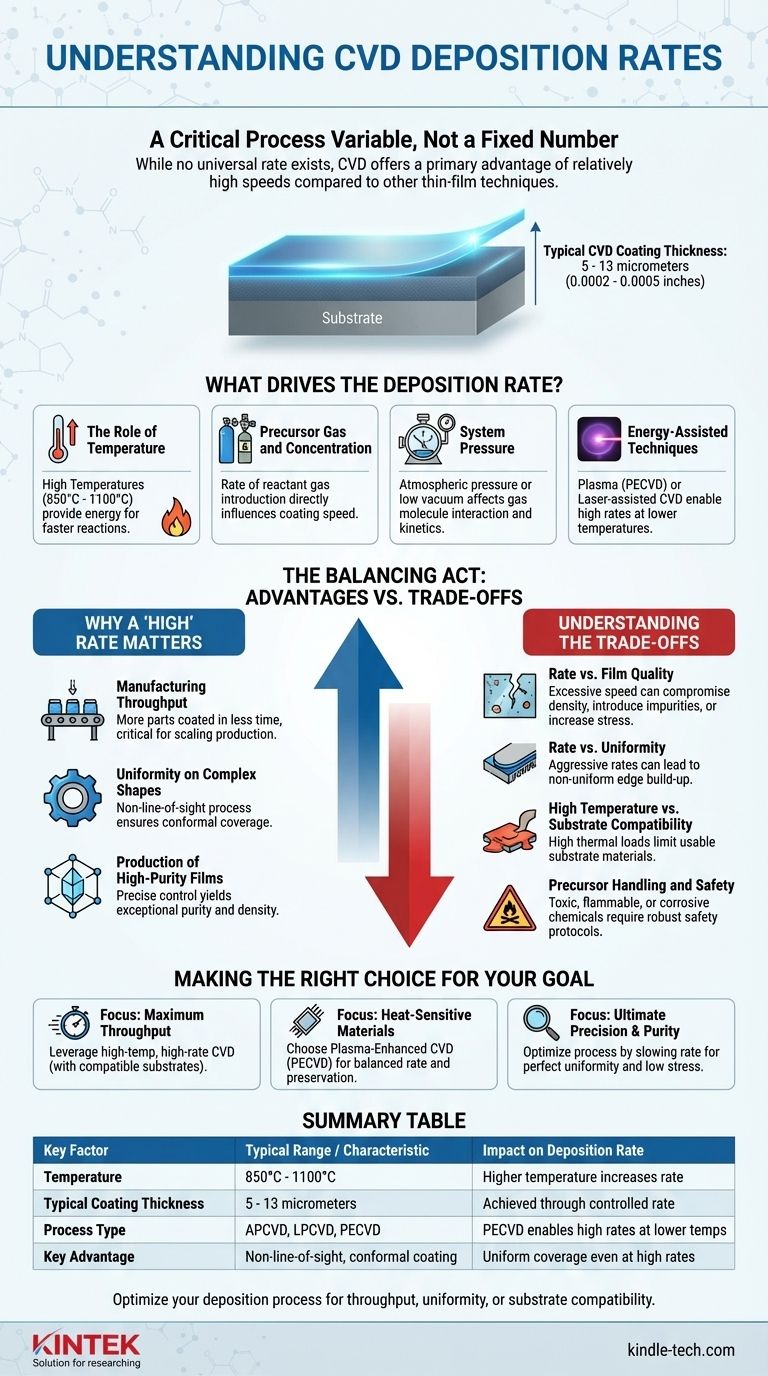

Aunque no existe una cifra universal única para la tasa de deposición de la Deposición Química de Vapor (CVD), su tasa se considera una ventaja principal del proceso, a menudo descrita como relativamente alta en comparación con otras técnicas de película delgada. El espesor final de un recubrimiento CVD típico oscila entre 0.0002 y 0.0005 pulgadas (aproximadamente 5 a 13 micrómetros), y la velocidad a la que se logra es una variable cuidadosamente controlada que depende de múltiples factores.

La tasa de deposición en CVD no es un valor fijo, sino una variable crítica del proceso. Su ventaja clave es ser relativamente alta, lo que permite una fabricación eficiente, pero esta velocidad siempre debe equilibrarse con las propiedades deseadas de la película, como la pureza, la uniformidad y la tensión.

¿Qué impulsa la tasa de deposición en el CVD?

La velocidad de un proceso CVD es el resultado de una reacción química que ocurre en la superficie de un sustrato. Varios parámetros clave se ajustan para controlar la velocidad y la calidad de esta reacción.

El papel de la temperatura

La mayoría de los procesos CVD dependen de altas temperaturas, típicamente entre 850 °C y 1100 °C (alrededor de 1925 °F), para proporcionar la energía necesaria para impulsar las reacciones químicas. En general, temperaturas más altas conducen a reacciones más rápidas y, por lo tanto, a tasas de deposición más altas.

Gas precursor y concentración

Los gases reactivos, o precursores, son los bloques de construcción de la película. La velocidad a la que estos gases se introducen en la cámara de reacción y su concentración influyen directamente en la rapidez con la que se puede formar el recubrimiento.

Presión del sistema

El CVD se puede realizar a presión atmosférica normal o en un vacío bajo. La presión dentro de la cámara afecta la forma en que las moléculas de gas viajan e interactúan, lo que a su vez influye en la cinética de la reacción y en la tasa de deposición final.

Técnicas asistidas por energía

Para superar las limitaciones de la alta temperatura, se utilizan métodos como el CVD asistido por plasma (PECVD) o el CVD asistido por láser. Estas técnicas aplican energía de plasma o luz a los gases precursores, lo que permite altas tasas de deposición a temperaturas significativamente más bajas.

¿Por qué es importante una tasa "alta"?

La tasa de deposición "alta" del CVD no se trata solo de velocidad; se trata de permitir una combinación única de eficiencia y calidad que hace que el proceso sea valioso.

Rendimiento de fabricación

Para las aplicaciones industriales, una mayor tasa de deposición significa que se pueden recubrir más piezas en menos tiempo. Esta eficiencia es fundamental para escalar la producción y gestionar los costos.

Uniformidad en formas complejas

El CVD es un proceso sin línea de visión. Debido a que el recubrimiento se forma a partir de un gas, puede cubrir uniformemente superficies muy complejas e intrincadas. Una tasa bien controlada asegura que este recubrimiento conforme sea uniforme en todo el componente.

Producción de películas de alta pureza

A pesar de su velocidad, el CVD es capaz de producir películas con una pureza y densidad excepcionales. El proceso construye el recubrimiento molécula a molécula a través de una reacción química, lo que permite un control preciso sobre la composición y la estructura cristalina del material final.

Comprender las compensaciones

Una alta tasa de deposición es deseable, pero conlleva compensaciones críticas que deben gestionarse para lograr el resultado deseado.

Tasa frente a calidad de la película

Forzar la máxima tasa de deposición posible puede comprometer la calidad de la película. Las tasas excesivamente altas pueden introducir impurezas, crear una estructura menos densa o aumentar la tensión residual en el recubrimiento.

Tasa frente a uniformidad

Una tasa de deposición demasiado agresiva puede provocar no uniformidad. Un problema común es una mayor tasa de acumulación en los bordes, donde el recubrimiento se vuelve más grueso en los bordes de un componente que en el centro.

Alta temperatura frente a compatibilidad del sustrato

Las temperaturas muy altas que permiten tasas de deposición rápidas también limitan los tipos de materiales que se pueden recubrir. Muchos sustratos no pueden soportar la carga térmica sin dañarse o deformarse.

Manejo y seguridad de los precursores

Los productos químicos utilizados en el CVD suelen ser tóxicos, inflamables o corrosivos. Un proceso diseñado para un alto rendimiento requiere protocolos de seguridad sólidos para el manejo y la eliminación de estos materiales potencialmente peligrosos.

Tomar la decisión correcta para su objetivo

La tasa de deposición óptima se determina enteramente por los objetivos de su aplicación específica. Debe tratar la tasa como un parámetro ajustable que debe equilibrarse con otros requisitos.

- Si su enfoque principal es el máximo rendimiento para componentes robustos: Puede aprovechar las capacidades de alta temperatura y alta tasa del CVD tradicional, siempre que el material de su sustrato pueda soportar el calor.

- Si su enfoque principal es recubrir materiales sensibles al calor: Un proceso a menor temperatura como el CVD asistido por plasma (PECVD) es la opción superior, equilibrando una buena tasa de deposición con la preservación del sustrato.

- Si su enfoque principal es la máxima precisión y pureza de la película: Deberá optimizar cuidadosamente el proceso, probablemente reduciendo la tasa de deposición para garantizar una uniformidad perfecta, baja tensión y la más alta calidad posible.

En última instancia, ver la tasa de deposición como un parámetro flexible, en lugar de un número fijo, es la clave para aplicar con éxito la tecnología CVD.

Tabla de resumen:

| Factor clave | Rango típico / Característica | Impacto en la tasa de deposición |

|---|---|---|

| Temperatura | 850°C - 1100°C | Una temperatura más alta aumenta la tasa |

| Espesor típico del recubrimiento | 5 - 13 micrómetros | Se logra mediante una tasa controlada |

| Tipo de proceso | APCVD, LPCVD, PECVD | PECVD permite altas tasas a temperaturas más bajas |

| Ventaja clave | Recubrimiento conformante sin línea de visión | Cobertura uniforme incluso a altas tasas |

¿Necesita optimizar su proceso de deposición para el rendimiento, la uniformidad o la compatibilidad del sustrato?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para controlar con precisión sus parámetros de CVD. Ya sea que esté escalando la producción o necesite la más alta pureza de película para I+D, nuestra experiencia puede ayudarle a lograr el equilibrio perfecto entre velocidad y calidad.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de CVD de su laboratorio.

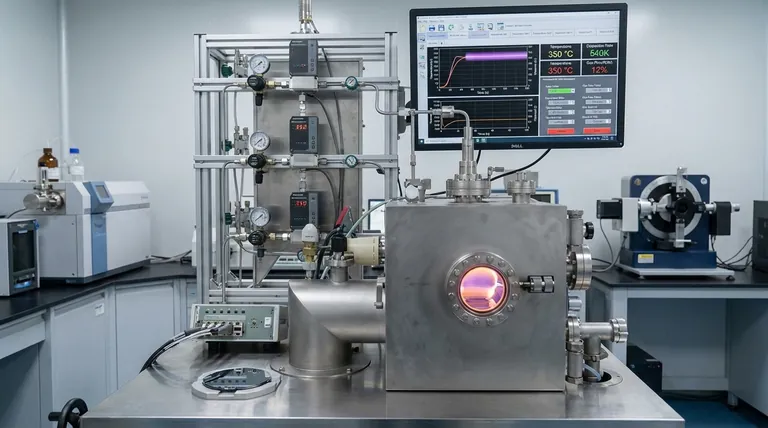

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación