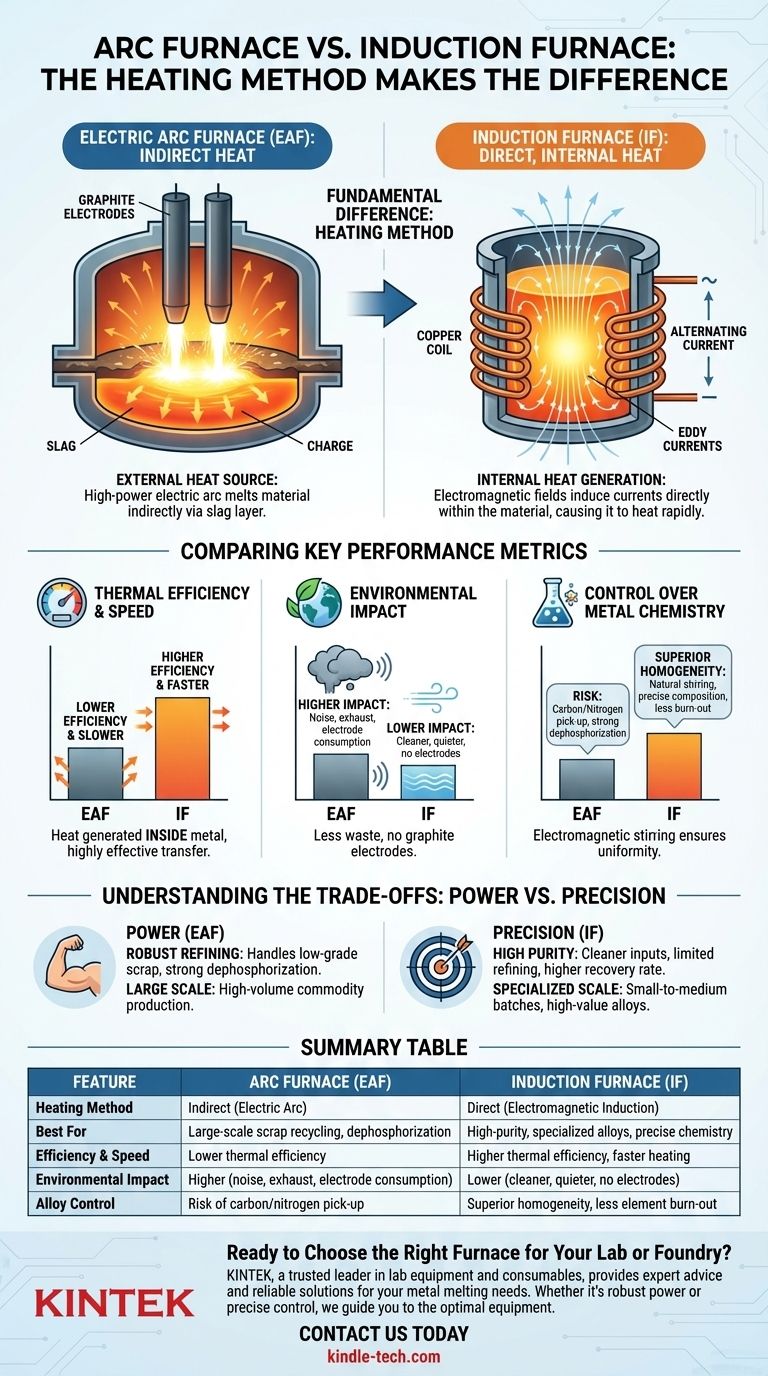

La diferencia fundamental entre un horno de arco eléctrico y un horno de inducción radica en su método de calentamiento. Un horno de arco utiliza un arco eléctrico de alta potencia para fundir el material de forma indirecta, mientras que un horno de inducción utiliza campos electromagnéticos para generar calor directamente dentro del material mismo. Esta distinción central impulsa diferencias significativas en su eficiencia, impacto ambiental y pureza química del producto final.

La elección entre un horno de arco y uno de inducción es una decisión estratégica entre la escala industrial y la precisión química. Los hornos de arco son potentes caballos de batalla para el reciclaje a gran escala, mientras que los hornos de inducción ofrecen una eficiencia, limpieza y control superiores para la producción de aleaciones especializadas de alta calidad.

Cómo funcionan: Un cuento de dos métodos de calentamiento

Para comprender las diferencias prácticas, primero debe captar cómo genera calor cada horno. Sus mecanismos son fundamentalmente opuestos: uno es externo, el otro es interno.

El Horno de Arco Eléctrico (EAF): Calor Indirecto

Un horno de arco eléctrico funde el metal utilizando una fuente de calor externa.

Se bajan electrodos de grafito grandes en el horno, y una corriente eléctrica inmensa pasa a través de ellos, creando un arco que salta hacia la carga metálica. Este arco puede alcanzar temperaturas de miles de grados, fundiendo el metal transfiriendo calor a través de una capa de escoria. Este proceso es una forma de calentamiento indirecto.

El Horno de Inducción (IF): Calor Directo e Interno

Un horno de inducción funciona de manera muy parecida a un microondas, pero para metales conductores. Utiliza la generación de calor interna.

Una corriente alterna fluye a través de una bobina de cobre, creando un campo magnético potente y fluctuante. Cuando se coloca material conductor como el acero dentro de este campo, el campo induce corrientes eléctricas (corrientes de Foucault) directamente dentro del metal. La propia resistencia eléctrica del metal hace que se caliente rápidamente y se funda de adentro hacia afuera. Este es el calentamiento directo.

Comparación de métricas clave de rendimiento

La diferencia entre el calentamiento indirecto y el directo crea efectos en cascada en todos los aspectos del rendimiento del horno, desde el uso de energía hasta la calidad del acero producido.

Eficiencia Térmica y Velocidad

El horno de inducción es el claro ganador en eficiencia. Debido a que el calor se genera dentro del metal, la transferencia de energía es extremadamente efectiva. Esto da como resultado un calentamiento más rápido y una mayor eficiencia térmica general.

El horno de arco es menos eficiente. El calor primero debe ser generado por el arco y luego transferido a través de la escoria al acero fundido. También se pierde una cantidad significativa de energía térmica a través de la gran cubierta y las paredes del horno, lo que contribuye a su menor eficiencia térmica.

Impacto Ambiental

Los hornos de inducción son significativamente más respetuosos con el medio ambiente. Producen menos residuos y gases de escape. Fundamentalmente, no utilizan electrodos de grafito, lo que elimina la contaminación acústica del arco y evita que el acero absorba carbono en exceso.

La fabricación de acero en horno de arco es un proceso más agresivo. Genera una considerable residuos, gases de escape y ruido potente del arco eléctrico.

Control sobre la Química del Metal

El tipo de horno afecta directamente la química final de la aleación. El campo electromagnético en un horno de inducción revuelve naturalmente el metal fundido, asegurando una calidad de producto altamente uniforme y homogénea. Esto lo hace ideal para aleaciones especializadas donde la composición precisa es crítica.

El proceso del horno de arco es más fuerte en la desfosforación, un paso clave en el refinado del acero crudo. Sin embargo, el arco de alta energía puede hacer que el nitrógeno del aire se ionice y se disuelva en el acero, lo que resulta en un mayor contenido de nitrógeno. Los electrodos de grafito también introducen el riesgo de absorción de carbono no deseada en el producto final.

Comprender las compensaciones: Potencia frente a precisión

Ningún horno es universalmente superior; son herramientas diferentes diseñadas para trabajos diferentes. Elegir entre ellos implica comprender sus compensaciones inherentes.

Material de Entrada y Capacidad de Refinación

La naturaleza robusta del horno de arco lo hace muy adecuado para fundir grandes cantidades de chatarra de diversa calidad. Su potente capacidad de refinación, especialmente su fortaleza en la desfosforación, le permite convertir insumos de menor grado en acero utilizable.

Los hornos de inducción son más sensibles a la calidad del material de entrada. Debido a que sus capacidades de refinación son más limitadas, generalmente se cargan con chatarra más limpia o materiales pre-refinados para evitar contaminar la fusión final de alta pureza.

Integridad de la Aleación y Pérdida por Quemado

El calentamiento más suave y directo de un horno de inducción da como resultado una mayor tasa de recuperación de metal y una menor proporción de pérdida por quemado de elementos de aleación caros. Esta es una ventaja económica significativa al producir aleaciones de alto valor.

El calor intenso y localizado del arco eléctrico puede hacer que más elementos de aleación valiosos se oxiden y se pierdan en la escoria, lo que reduce el rendimiento general.

Escala de Operación

Los hornos de arco eléctrico son la columna vertebral del reciclaje de acero moderno a gran escala, a menudo construidos para manejar cientos de toneladas de material a la vez. Están diseñados para la producción de productos básicos de gran volumen.

Los hornos de inducción son más versátiles en escala, pero sobresalen en operaciones por lotes pequeñas y medianas. Su eficiencia y precisión los hacen perfectos para fundiciones que producen piezas fundidas especializadas y aleaciones de alto rendimiento.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por sus objetivos operativos específicos, desde el tipo de metal que está produciendo hasta sus objetivos ambientales y de eficiencia.

- Si su enfoque principal es la producción de acero a gran escala a partir de chatarra con necesidad de desfosforación: El horno de arco eléctrico es la opción establecida y potente para el refinado de alto volumen.

- Si su enfoque principal es producir aleaciones especializadas de alta pureza con composición química precisa: El horno de inducción ofrece un control, limpieza y homogeneidad superiores.

- Si su enfoque principal es maximizar la eficiencia energética y minimizar el impacto ambiental: El horno de inducción tiene una clara ventaja debido a su método de calentamiento directo y la ausencia de electrodos contaminantes.

Comprender estas diferencias fundamentales le permite seleccionar la herramienta adecuada no solo para el metal, sino también para sus objetivos operativos y de calidad específicos.

Tabla Resumen:

| Característica | Horno de Arco (EAF) | Horno de Inducción (IF) |

|---|---|---|

| Método de Calentamiento | Indirecto (Arco Eléctrico) | Directo (Inducción Electromagnética) |

| Ideal para | Reciclaje de chatarra a gran escala, desfosforación | Aleaciones especializadas de alta pureza, química precisa |

| Eficiencia y Velocidad | Menor eficiencia térmica | Mayor eficiencia térmica, calentamiento más rápido |

| Impacto Ambiental | Mayor (ruido, gases de escape, consumo de electrodos) | Menor (más limpio, más silencioso, sin electrodos) |

| Control de Aleación | Riesgo de absorción de carbono/nitrógeno | Homogeneidad superior, menor pérdida por quemado de elementos |

¿Listo para elegir el horno adecuado para su laboratorio o fundición?

Seleccionar entre un horno de arco y un horno de inducción es una decisión crítica que impacta la calidad de su producto, la eficiencia y los costos operativos. KINTEK, un líder de confianza en equipos y consumibles de laboratorio, está aquí para ayudarle a navegar esta elección.

Nos especializamos en proporcionar soluciones que satisfacen las necesidades específicas de laboratorios y fundiciones. Ya sea que necesite la potencia robusta de un horno de arco para aplicaciones a gran escala o el control preciso de un horno de inducción para aleaciones de alta pureza, nuestros expertos pueden guiarlo hacia el equipo óptimo para sus objetivos.

Contáctenos hoy usando el formulario a continuación para discutir sus requisitos de fusión de metales. Permita que KINTEK le brinde el asesoramiento experto y el equipo confiable que necesita para mejorar las capacidades de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre VAR y VIM? Variables heredadas de Vimscript vs. API moderna de Neovim

- ¿Qué es la pulverización catódica de magnetrón de RF? Una guía para depositar películas delgadas aislantes

- ¿Cuáles son los diferentes métodos de fusión? Una guía para elegir el horno industrial adecuado

- ¿Qué es la pulverización catódica por magnetrón de corriente continua (CC)? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué es un sistema de pulverización catódica? Logre una deposición de película delgada inigualable para su laboratorio