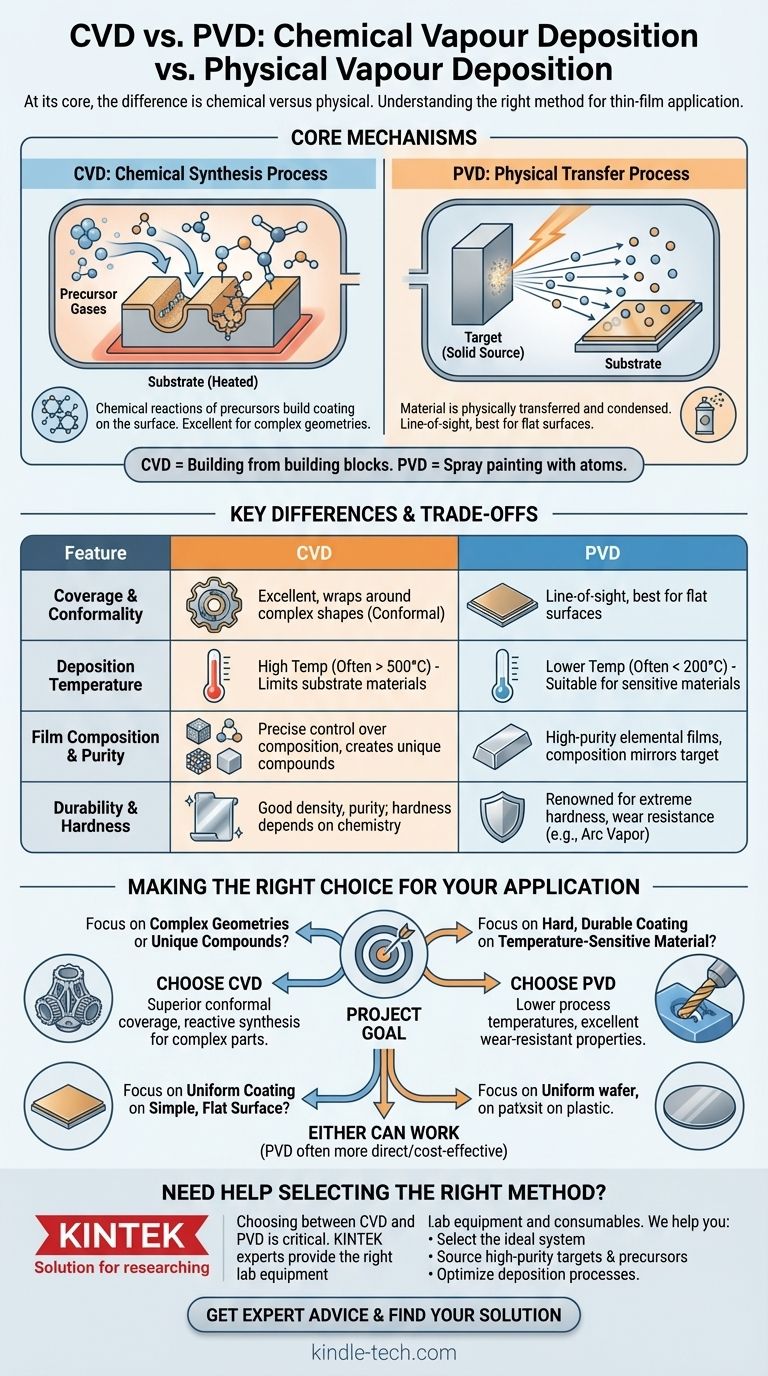

En esencia, la diferencia es química versus física. La Deposición Química de Vapor (CVD) utiliza reacciones químicas entre gases precursores en una superficie calentada para crear un nuevo material como una película sólida. En contraste, la Deposición Física de Vapor (PVD) transfiere físicamente un material de una fuente sólida a un sustrato, vaporizándolo en vacío y permitiendo que se condense como una película delgada sin un cambio químico.

La distinción esencial es esta: CVD es un proceso de síntesis que construye un recubrimiento a partir de bloques de construcción químicos en la superficie del sustrato. PVD es un proceso de transferencia que mueve un material existente de una fuente al sustrato, como pintar con aerosol con átomos.

Comprensión de los mecanismos centrales

Para elegir el método correcto, primero debe comprender sus enfoques fundamentalmente diferentes para construir una película delgada. Uno se basa en la química, el otro en la física.

Deposición Física de Vapor (PVD): Una Transferencia en Línea de Visión

La PVD tiene lugar dentro de una cámara de alto vacío. Un material fuente sólido, conocido como el objetivo, se vaporiza por medios físicos.

Estos átomos o moléculas vaporizados viajan en línea recta a través del vacío y se condensan sobre el sustrato, formando el recubrimiento.

Debido a que los átomos viajan en una trayectoria directa, la PVD se considera un proceso de línea de visión. Esto es altamente efectivo para recubrir superficies planas, pero puede tener dificultades con formas tridimensionales complejas.

Deposición Química de Vapor (CVD): Una Reacción Basada en la Superficie

En un proceso CVD, uno o más gases precursores volátiles se introducen en una cámara de reacción.

Estos gases no son el material de recubrimiento en sí, sino los ingredientes químicos. Cuando entran en contacto con un sustrato calentado, reaccionan o se descomponen en la superficie, formando una película sólida de un nuevo material.

Debido a que el proceso se rige por el flujo de gas y la química de la superficie, la CVD puede depositar recubrimientos altamente conformes que envuelven perfectamente formas complejas e incluso recubren superficies internas.

Cómo el proceso afecta las propiedades del recubrimiento

Las diferencias en el mecanismo conducen directamente a diferentes características del recubrimiento. La elección entre PVD y CVD a menudo se reduce a cuál de estas propiedades es más crítica para su aplicación.

Cobertura y Conformabilidad

El uso de precursores gaseosos por parte de la CVD le permite lograr excelentes propiedades de envoltura. El gas puede alcanzar cada superficie expuesta de una pieza, lo que la hace ideal para recubrir componentes complejos.

La naturaleza de línea de visión de la PVD significa que sobresale en el recubrimiento de superficies que miran directamente a la fuente. Sin embargo, tiene dificultades para recubrir uniformemente socavados, esquinas afiladas o el interior de tubos sin accesorios complejos y rotación de piezas.

Temperatura de deposición

La CVD generalmente requiere altas temperaturas (a menudo varios cientos a más de 1000°C) para impulsar las reacciones químicas necesarias en la superficie del sustrato. Esto limita los tipos de materiales que se pueden recubrir sin dañarse.

Los procesos PVD a menudo se pueden realizar a temperaturas mucho más bajas (a veces por debajo de 200°C). Esto hace que la PVD sea adecuada para recubrir materiales sensibles a la temperatura como plásticos, aleaciones de aluminio o aceros previamente tratados térmicamente.

Composición y Pureza de la Película

La CVD permite un control preciso sobre la composición química, la estructura cristalina y la morfología de la película ajustando la mezcla y el flujo de gases precursores. Se puede utilizar para crear una amplia variedad de materiales, incluidos metales, cerámicas y aleaciones complejas de múltiples componentes.

La PVD transfiere físicamente el material fuente, por lo que la composición del recubrimiento es en gran medida idéntica al objetivo. Esto es excelente para depositar películas elementales de alta pureza, y algunas variantes permiten la mezcla de materiales.

Durabilidad y Dureza

Los métodos PVD, particularmente aquellos que involucran ionización como la Deposición por Arco de Vapor, son reconocidos por crear recubrimientos extremadamente duros, densos y duraderos. Estas películas ofrecen una excelente resistencia al desgaste y la corrosión.

Las películas CVD también exhiben buena densidad y alta pureza. La tensión dentro de la película a menudo puede ser menor que en las películas PVD, pero la dureza específica depende en gran medida de la química exacta que se deposita.

Comprender las compensaciones

Ningún método es universalmente superior. La elección óptima es una cuestión de equilibrar requisitos contrapuestos.

El dilema de la temperatura vs. el sustrato

La principal compensación suele ser la temperatura. Si su sustrato no puede soportar el alto calor de un proceso CVD tradicional, la PVD es la opción predeterminada. Se desarrollaron métodos especializados como la CVD asistida por plasma (PECVD) específicamente para reducir los requisitos de temperatura de la CVD.

El desafío de la complejidad vs. la cobertura

Si necesita recubrir una pieza compleja con un espesor uniforme, como el interior de un molde o una estructura porosa, la CVD es la opción mucho mejor. Para geometrías más simples donde una superficie duradera y dura es clave, la deposición de línea de visión de la PVD suele ser más eficiente y rentable.

Manejo y seguridad de precursores

Una consideración práctica es la naturaleza de los materiales de origen. La PVD utiliza objetivos sólidos que generalmente son estables y seguros de manipular. La CVD a menudo se basa en gases precursores que pueden ser altamente tóxicos, inflamables o corrosivos, lo que requiere una infraestructura de seguridad significativa.

Tomar la decisión correcta para su aplicación

Su decisión final debe estar alineada con el resultado más importante para su proyecto.

- Si su objetivo principal es recubrir geometrías internas complejas o crear películas compuestas únicas: Elija CVD por su cobertura conforme superior y capacidad de síntesis reactiva.

- Si su objetivo principal es aplicar un recubrimiento duro y duradero a un material sensible a la temperatura: Elija PVD por sus temperaturas de proceso más bajas y excelentes propiedades de resistencia al desgaste.

- Si su objetivo principal es lograr un recubrimiento uniforme en una superficie simple y plana: Cualquiera de los métodos puede funcionar, pero la PVD suele ser una solución más directa y rentable.

Comprender la diferencia fundamental entre la síntesis química y la transferencia física le permite seleccionar la herramienta adecuada para su objetivo de ingeniería.

Tabla resumen:

| Característica | Deposición Química de Vapor (CVD) | Deposición Física de Vapor (PVD) |

|---|---|---|

| Mecanismo Central | Reacción química de gases en una superficie calentada | Transferencia física de material en un vacío |

| Conformabilidad del Recubrimiento | Excelente, envuelve formas complejas | Línea de visión, mejor para superficies planas |

| Temperatura Típica | Alta (a menudo > 500°C) | Baja (puede ser < 200°C) |

| Ideal Para | Geometrías complejas, películas compuestas únicas | Sustratos sensibles a la temperatura, recubrimientos duros y duraderos |

¿Necesita ayuda para seleccionar el método de deposición adecuado para su proyecto?

Elegir entre CVD y PVD es fundamental para lograr las propiedades de recubrimiento deseadas en sus sustratos. Los expertos de KINTEK se especializan en proporcionar el equipo de laboratorio y los consumibles adecuados para sus necesidades específicas de deposición de película delgada.

Podemos ayudarle a:

- Seleccionar el sistema ideal en función del material de su sustrato, las propiedades de la película deseadas y la geometría de la pieza.

- Obtener objetivos de alta pureza y gases precursores para garantizar resultados consistentes y de alta calidad.

- Optimizar su proceso de deposición para una máxima eficiencia y rendimiento.

No permita que la complejidad de las tecnologías de película delgada ralentice su investigación o producción. Póngase en contacto con nuestro equipo técnico hoy mismo para una consulta personalizada y descubra cómo las soluciones de KINTEK pueden avanzar en su trabajo de laboratorio.

Obtenga asesoramiento experto y encuentre su solución

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los ejemplos de deposición química? Desde CVD hasta el chapado, encuentre su método de recubrimiento

- ¿Qué es el proceso de deposición química de vapor metalorgánico? Construya películas cristalinas ultrapuras

- ¿Cuál es el papel de una fuente de alimentación de inducción de alta frecuencia en un sistema CVD? Potenciando el crecimiento de ZrC a 1600°C+

- ¿Qué problema resolvió el proceso HDPCVD en la fabricación de semiconductores? Resolución de defectos de vacío en huecos a nanoescala

- ¿Cuál es el principio del proceso de pulverización catódica (sputtering)? Una guía para la deposición de películas delgadas

- ¿Cuáles son los métodos químicos para la síntesis de grafeno? Una guía sobre los enfoques de abajo hacia arriba frente a los de arriba hacia abajo

- ¿Qué es el recubrimiento de carbono? Desbloquee un mayor rendimiento en sus materiales

- ¿Qué papel juegan los filamentos calefactores en los sistemas HWCVD? Dominio de la deposición de películas nanocristalinas de SiC:H a baja temperatura