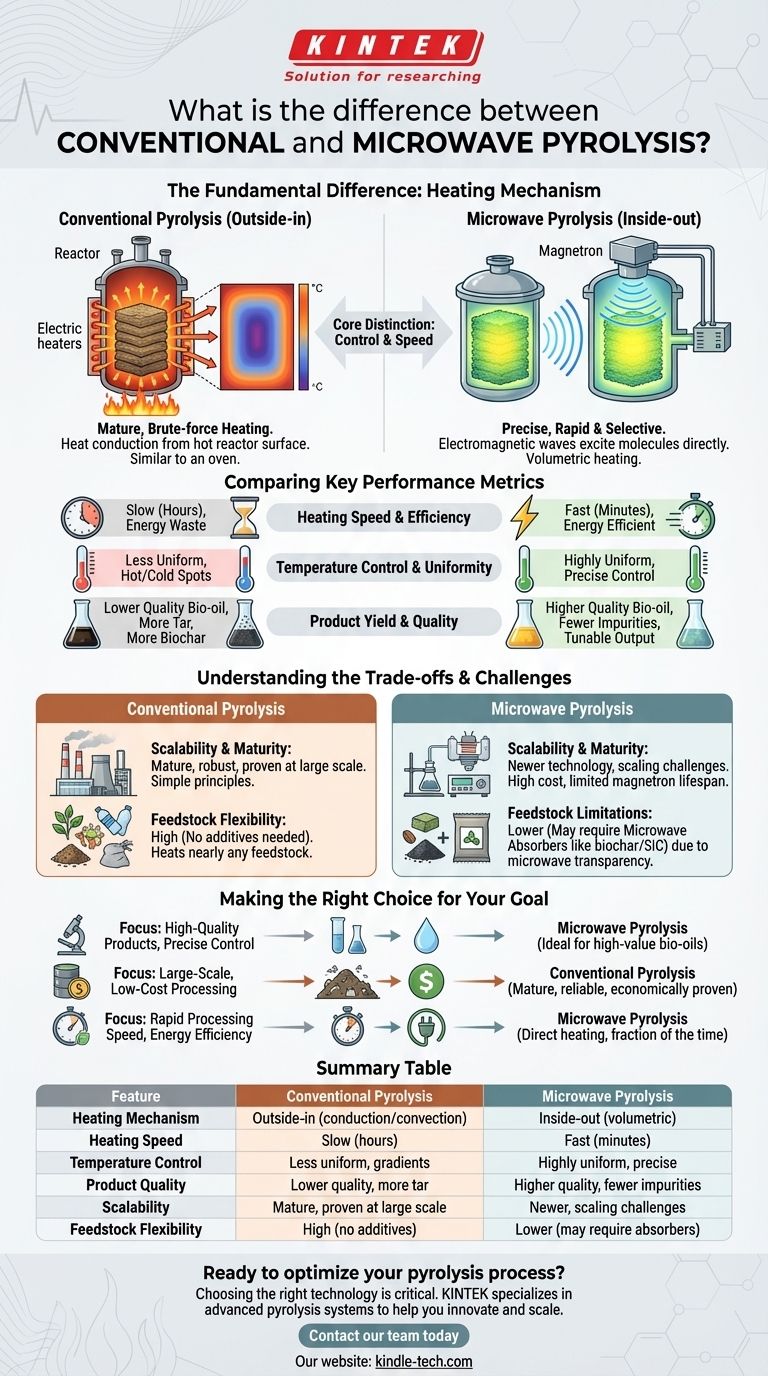

La diferencia fundamental radica en el mecanismo de calentamiento. La pirólisis convencional calienta el material de afuera hacia adentro mediante conducción térmica desde la superficie de un reactor caliente, similar a un horno. En contraste, la pirólisis por microondas calienta el material de adentro hacia afuera utilizando ondas electromagnéticas para excitar directamente las moléculas dentro de la propia materia prima, un proceso conocido como calentamiento volumétrico.

La distinción principal no se trata solo de la fuente de calor, sino del control. La pirólisis convencional es un método de calentamiento maduro y de fuerza bruta, mientras que la pirólisis por microondas es una tecnología precisa, rápida y selectiva que ofrece un mayor control sobre los productos finales.

La diferencia fundamental: cómo se entrega el calor

Para comprender las implicaciones prácticas, primero debe comprender cómo cada método transfiere energía al material objetivo (la materia prima). Esta diferencia fundamental en la transferencia de calor dicta todo, desde la velocidad del proceso hasta la calidad del producto.

Pirólisis convencional: la analogía del "horno"

La pirólisis convencional utiliza una fuente de calor externa, como calentadores eléctricos o quemadores de combustible, para calentar las paredes de un reactor.

Este calor se transfiere lentamente a la materia prima a través de conducción y convección. El material en los bordes exteriores se calienta primero, y ese calor penetra gradualmente hacia el núcleo.

Este proceso crea inevitablemente gradientes de temperatura, donde el exterior del material está mucho más caliente que el interior. Esta es una limitación importante, que a menudo conduce a reacciones ineficientes.

Pirólisis por microondas: la analogía del "microondas"

La pirólisis por microondas utiliza un magnetrón para generar microondas que se dirigen a la cámara del reactor.

Estas ondas atraviesan el material y transfieren energía directamente a moléculas polares (como el agua) o materiales conductores (como el carbono). Esto hace que el material se caliente uniforme y volumétricamente.

Debido a que el calor se genera internamente, el proceso es increíblemente rápido y evita los importantes gradientes de temperatura que se observan en los métodos convencionales.

Comparación de métricas clave de rendimiento

Las diferencias en los mecanismos de calentamiento conducen a resultados drásticamente diferentes en la eficiencia, el control y la calidad de los productos finales (biopetróleo, syngas y biocarbón).

Velocidad y eficiencia de calentamiento

La pirólisis por microondas es significativamente más rápida, a menudo reduciendo los tiempos de reacción de horas a simples minutos.

También es más eficiente energéticamente porque la energía se dirige directamente a la materia prima. Los métodos convencionales desperdician una cantidad sustancial de energía calentando la cámara del reactor y el entorno circundante.

Control y uniformidad de la temperatura

El calentamiento por microondas es mucho más uniforme, eliminando los puntos calientes y fríos que afectan a los reactores convencionales.

Este control preciso de la temperatura evita reacciones secundarias no deseadas y el craqueo térmico de productos valiosos, lo que lleva a una producción más consistente y de mayor calidad. Los métodos convencionales luchan con esto, a menudo sobrecalentando las capas externas de la materia prima.

Rendimiento y calidad del producto

El control superior de la pirólisis por microondas a menudo resulta en un mayor rendimiento de biopetróleo de alta calidad con menos compuestos indeseables como el alquitrán.

Al ajustar el proceso, los operadores pueden favorecer selectivamente la producción de productos líquidos (biopetróleo), gaseosos (syngas) o sólidos (biocarbón). El calentamiento lento y desigual de los métodos convencionales generalmente produce más biocarbón de menor valor.

Comprensión de las ventajas y los desafíos

Si bien la pirólisis por microondas ofrece ventajas significativas en el rendimiento, no está exenta de desafíos propios, particularmente en lo que respecta a la escalabilidad y la compatibilidad de los materiales.

Escalabilidad y madurez

La pirólisis convencional es una tecnología madura, robusta y bien entendida. Sus principios son simples y se ha implementado con éxito en operaciones industriales a gran escala durante décadas.

La pirólisis por microondas es una tecnología más nueva. Su ampliación presenta obstáculos técnicos, como garantizar una distribución uniforme de las microondas en un reactor grande y el alto costo y la vida útil limitada de los magnetrones industriales.

Limitaciones de la materia prima

Un desafío crítico para la pirólisis por microondas es que muchas materias primas, como la biomasa seca o la mayoría de los plásticos, son transparentes a las microondas, es decir, no absorben bien la energía de las microondas.

Para procesar estos materiales, se debe mezclar un absorbente de microondas (como biocarbón o carburo de silicio) con la materia prima para iniciar el calentamiento. Esto agrega complejidad y costo al proceso. Los métodos convencionales pueden calentar casi cualquier tipo de materia prima sin aditivos.

Tomar la decisión correcta para su objetivo

La elección entre pirólisis convencional y de microondas depende completamente de las prioridades específicas de su proyecto, equilibrando la calidad del producto con la simplicidad operativa y la escala.

- Si su enfoque principal son productos de alta calidad y un control preciso del proceso: La pirólisis por microondas es la opción superior para crear biopetróleos de alto valor con una contaminación mínima.

- Si su enfoque principal es el procesamiento a gran escala y de bajo costo de residuos diversos: La pirólisis convencional sigue siendo la tecnología más madura, confiable y económicamente probada.

- Si su enfoque principal es la velocidad de procesamiento rápida y la eficiencia energética: La pirólisis por microondas ofrece claras ventajas al calentar el material directamente y completar las reacciones en una fracción del tiempo.

En última instancia, comprender el mecanismo fundamental de calentamiento es clave para seleccionar la herramienta adecuada para su objetivo específico de conversión química.

Tabla resumen:

| Característica | Pirólisis convencional | Pirólisis por microondas |

|---|---|---|

| Mecanismo de calentamiento | De afuera hacia adentro (conducción/convección) | De adentro hacia afuera (volumétrico) |

| Velocidad de calentamiento | Lenta (horas) | Rápida (minutos) |

| Control de temperatura | Menos uniforme, gradientes de temperatura | Altamente uniforme, control preciso |

| Calidad del producto | Biopetróleo de menor calidad, más alquitrán | Biopetróleo de mayor calidad, menos impurezas |

| Escalabilidad | Madura, probada a gran escala | Tecnología más nueva, desafíos de escalado |

| Flexibilidad de la materia prima | Alta (no se necesitan aditivos) | Menor (puede requerir absorbentes de microondas) |

¿Listo para optimizar su proceso de pirólisis?

Elegir la tecnología de pirólisis adecuada es fundamental para lograr los rendimientos y la calidad deseados de su producto. En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidos sistemas de pirólisis, para ayudarle a innovar y escalar sus procesos de manera eficiente.

Nuestros expertos pueden ayudarle a determinar la mejor solución para su materia prima y objetivos específicos, ya sea que se centre en la producción de biopetróleo de alto valor o en la conversión de residuos a gran escala.

Contacte a nuestro equipo hoy mismo para discutir los requisitos de su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es el uso de un horno de mufla digital? Logre un procesamiento a alta temperatura sin contaminación

- ¿Cuál es el propósito de un horno de laboratorio? Lograr un procesamiento preciso a alta temperatura

- ¿Para qué se utiliza un horno de mufla vertical? Logre una estabilidad superior y un calentamiento uniforme

- ¿Cuál es la diferencia entre un horno de laboratorio y una mufla de laboratorio? Elija la herramienta adecuada para las necesidades de calor de su laboratorio

- ¿Cuál es la temperatura de recocido del cuarzo? Logre una estabilidad térmica óptima para sus componentes