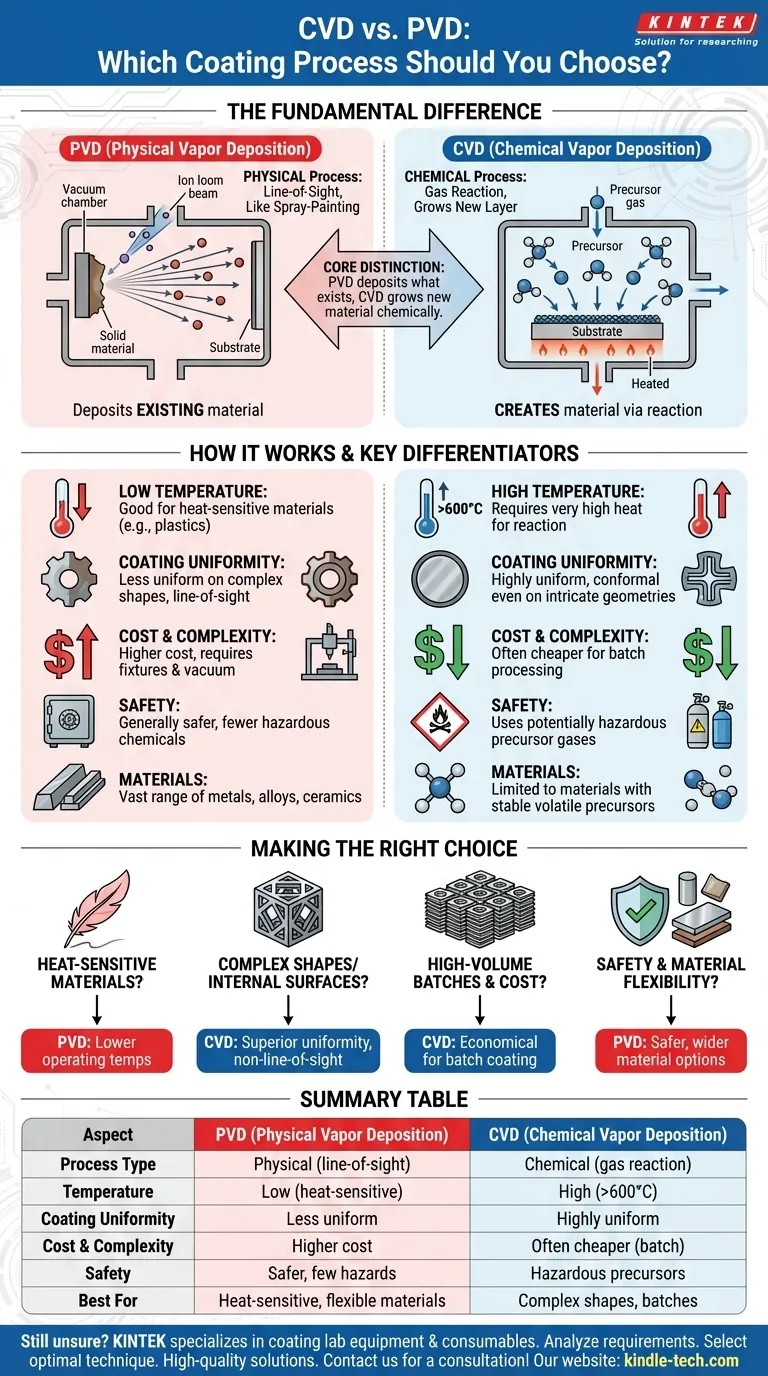

La diferencia fundamental entre la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) radica en cómo el material de recubrimiento llega y forma una película sobre un sustrato. PVD es un proceso físico, similar a pintar con aerosol con átomos en el vacío, donde el material es expulsado físicamente o evaporado sobre una superficie. En contraste, CVD es un proceso químico donde los gases precursores reaccionan en una superficie calentada para "crecer" una nueva capa, molécula a molécula.

La distinción central a recordar es que PVD deposita material que ya existe, mientras que CVD crea el material directamente sobre el sustrato a través de una reacción química. Esta única diferencia dicta la temperatura del proceso, la uniformidad del recubrimiento, el coste y las aplicaciones adecuadas para cada método.

¿Cómo funciona fundamentalmente cada proceso?

Para entender cuándo usar cada técnica, primero debemos comprender sus mecanismos distintos. Uno se basa en la fuerza física y la línea de visión, mientras que el otro se basa en un entorno químico omnipresente.

Deposición Física de Vapor (PVD): Un proceso de línea de visión

PVD abarca una familia de técnicas donde un material sólido se convierte en vapor y luego se condensa sobre un sustrato dentro de una cámara de vacío.

Este es un mecanismo puramente físico. Los métodos comunes incluyen calentar un material hasta que se evapore o bombardearlo con iones para desprender átomos. Estos átomos luego viajan en línea recta y se depositan en cualquier superficie en su camino.

Deposición Química de Vapor (CVD): Un proceso de reacción química

CVD es fundamentalmente un proceso de fabricación química que ocurre a escala microscópica.

Implica introducir gases precursores volátiles en una cámara de reacción que contiene un sustrato calentado. El calor desencadena una reacción química entre los gases, haciendo que se forme —o depositarse— una película sólida en la superficie del sustrato. Los subproductos químicos no deseados se ventilan posteriormente.

Diferenciadores clave en la práctica

La diferencia entre un proceso físico y uno químico crea consecuencias prácticas significativas para la temperatura, la cobertura y la compatibilidad de los materiales.

Temperatura de funcionamiento

Este es a menudo el factor decisivo más crítico. CVD típicamente requiere temperaturas muy altas (a menudo >600°C) para impulsar las reacciones químicas necesarias en la superficie del sustrato.

PVD es un proceso a temperatura mucho más baja, ya que no depende de reacciones químicas. Esto convierte a PVD en la única opción viable para recubrir materiales que no pueden soportar el calor intenso de CVD, como muchos plásticos o aceros tratados térmicamente.

Uniformidad y cobertura del recubrimiento

Dado que PVD es una técnica de "línea de visión", tiene dificultades para recubrir uniformemente formas complejas, esquinas afiladas o superficies internas. El recubrimiento es más grueso en las áreas que miran directamente a la fuente de vapor.

CVD, sin embargo, sobresale en esto. Dado que los gases precursores envuelven todo el sustrato, la reacción química ocurre simultáneamente en todas las superficies calentadas. Esto proporciona un recubrimiento altamente uniforme y conforme, incluso dentro de agujeros profundos o en geometrías intrincadas.

Calidad de la película y opciones de materiales

Las estructuras de película resultantes difieren. Los recubrimientos PVD tienden a tener menos vacíos, lo que puede ser una ventaja para ciertas aplicaciones que requieren alta densidad.

La elección del material también está limitada por el proceso. PVD puede depositar una amplia gama de metales, aleaciones y cerámicas. CVD se limita a materiales para los cuales existen gases precursores estables y volátiles y que son seguros de manipular.

Comprender las compensaciones

Elegir entre PVD y CVD requiere una mirada objetiva a sus respectivos costes, complejidades y perfiles de seguridad.

La ecuación de coste y complejidad

En general, CVD es el proceso más económico para aplicaciones por lotes. Su capacidad para recubrir uniformemente muchas piezas a la vez, independientemente de su complejidad, lo hace muy eficiente.

PVD es a menudo más caro, en parte debido a los accesorios complejos necesarios para sujetar y rotar las piezas para asegurar una cobertura adecuada. La tecnología de vacío y las fuentes de energía también pueden aumentar el coste.

Manipulación y seguridad

PVD a menudo se considera un proceso más seguro y limpio. Generalmente no implica el uso de gases precursores tóxicos o corrosivos.

Los precursores químicos utilizados en CVD pueden ser peligrosos, lo que requiere sistemas especializados de manipulación, almacenamiento y escape para gestionar los subproductos tóxicos.

Tomar la decisión correcta para su aplicación

La elección óptima no se trata de qué proceso es "mejor", sino de cuál se adapta mejor a su sustrato específico, geometría y objetivos de rendimiento.

- Si su enfoque principal es recubrir materiales sensibles al calor: PVD es la opción definitiva debido a sus temperaturas de funcionamiento significativamente más bajas.

- Si su enfoque principal es lograr una cobertura uniforme en formas complejas: La naturaleza basada en gas y no de línea de visión de CVD lo hace mucho mejor para geometrías intrincadas y superficies internas.

- Si su enfoque principal es la rentabilidad para lotes de alto volumen: CVD es a menudo la solución más económica para recubrir uniformemente muchas piezas a la vez.

- Si su enfoque principal es la seguridad del proceso y la flexibilidad del material: PVD evita muchos de los productos químicos peligrosos asociados con CVD y puede depositar una gama más amplia de aleaciones existentes.

En última instancia, comprender estos principios básicos le permite seleccionar la técnica de deposición que se alinee perfectamente con sus requisitos de ingeniería.

Tabla de resumen:

| Aspecto | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Físico (línea de visión) | Químico (reacción de gas) |

| Temperatura | Baja temperatura (bueno para materiales sensibles al calor) | Alta temperatura (>600°C) |

| Uniformidad del Recubrimiento | Menos uniforme en formas complejas | Altamente uniforme, incluso en geometrías intrincadas |

| Coste y Complejidad | Mayor coste, accesorios complejos | A menudo más barato para el procesamiento por lotes |

| Seguridad | Generalmente más seguro, menos productos químicos peligrosos | Utiliza gases precursores potencialmente peligrosos |

| Ideal para | Materiales sensibles al calor, flexibilidad de materiales | Formas complejas, lotes de alto volumen |

¿Aún no está seguro de si PVD o CVD es adecuado para su aplicación específica?

En KINTEK, nos especializamos en equipos de laboratorio y consumibles para todas sus necesidades de recubrimiento y deposición. Nuestros expertos pueden ayudarle a:

- Analizar su sustrato y requisitos de rendimiento

- Seleccionar la técnica de deposición óptima para su proyecto

- Proporcionar equipos y consumibles de alta calidad adaptados al flujo de trabajo de su laboratorio

No deje los resultados de su recubrimiento al azar. ¡Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada y descubra cómo KINTEK puede mejorar las capacidades y la eficiencia de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado