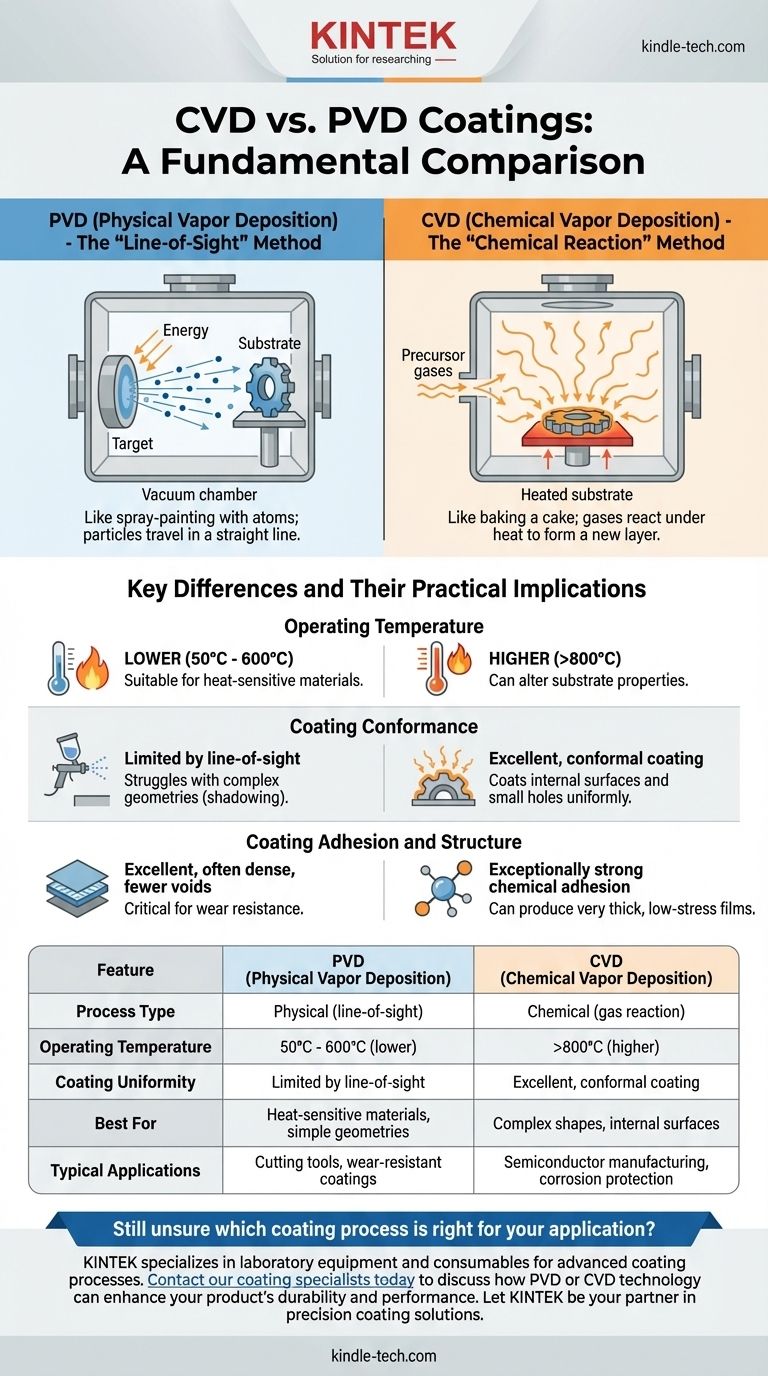

La diferencia fundamental entre CVD y PVD radica en la naturaleza del proceso de deposición. La Deposición Física de Vapor (PVD) es un proceso físico que utiliza una técnica de línea de visión para depositar una película delgada a partir de un material fuente vaporizado sobre un sustrato. En contraste, la Deposición Química de Vapor (CVD) utiliza una reacción química entre gases precursores dentro de una cámara para hacer crecer una película sólida en la superficie del sustrato.

La distinción central es simple: PVD es como pintar con aerosol con átomos, donde las partículas viajan en línea recta para recubrir una superficie. CVD es más como hornear un pastel, donde los ingredientes (gases) reaccionan bajo calor para formar una capa nueva y sólida que crece sobre el sustrato.

Los Mecanismos Centrales: Físico vs. Químico

Para entender qué recubrimiento elegir, primero debe comprender cómo difieren sus procesos fundamentales. Estos mecanismos dictan todo, desde la temperatura de operación hasta las propiedades finales del recubrimiento.

Cómo Funciona PVD: El Método de "Línea de Visión"

PVD es un proceso físico. Comienza con un material fuente sólido o líquido, el "blanco" de recubrimiento, dentro de una cámara de vacío.

Se aplica energía a este blanco, lo que hace que se vaporice en átomos o moléculas. Estas partículas vaporizadas luego viajan en línea recta a través del vacío y se depositan sobre el sustrato, construyendo la capa de recubrimiento capa por capa.

Esta naturaleza de "línea de visión" significa que el recubrimiento solo se aplica a las superficies que están directamente expuestas a la fuente de vapor.

Cómo Funciona CVD: El Método de "Reacción Química"

CVD es un proceso químico. Implica introducir gases precursores específicos en una cámara de reacción que contiene el sustrato calentado.

La alta temperatura del sustrato proporciona la energía necesaria para desencadenar una reacción química entre los gases.

Esta reacción provoca que se forme un material sólido y se deposite sobre el sustrato, creando un recubrimiento denso y uniforme. Debido a que los gases llenan toda la cámara, el recubrimiento crece en todas las superficies expuestas simultáneamente.

Diferencias Clave y sus Implicaciones Prácticas

La distinción entre un proceso físico y químico no es meramente académica. Tiene consecuencias directas para su material, la geometría de su pieza y el rendimiento del recubrimiento final.

Temperatura de Operación

CVD típicamente requiere temperaturas muy altas (a menudo superiores a 800 °C) para impulsar las reacciones químicas necesarias. Esto puede alterar las propiedades de los sustratos sensibles al calor, como ciertos aceros o plásticos.

PVD es un proceso a menor temperatura, generalmente realizado entre 50 °C y 600 °C. Esto lo hace adecuado para una gama mucho más amplia de materiales de sustrato que no pueden soportar el calor de CVD.

Conformidad del Recubrimiento

La naturaleza gaseosa de CVD le permite crear un recubrimiento altamente conforme. Los gases pueden penetrar pequeños orificios y geometrías internas complejas, asegurando una capa completamente uniforme incluso en las piezas más intrincadas.

La deposición por línea de visión de PVD significa que sobresale en el recubrimiento de superficies planas o externas, pero tiene dificultades con geometrías complejas. Las áreas que no están directamente en el camino de la fuente de vapor recibirán poco o ningún recubrimiento, un efecto conocido como "sombreado".

Adhesión y Estructura del Recubrimiento

Los recubrimientos CVD crecen directamente sobre el sustrato a través de enlaces químicos, lo que a menudo resulta en una adhesión excepcionalmente fuerte. El proceso puede producir películas muy gruesas y de baja tensión.

Los recubrimientos PVD también tienen una excelente adhesión, pero el enlace es principalmente mecánico y metalúrgico. Las películas PVD suelen ser muy densas, con menos huecos o imperfecciones en comparación con algunos procesos CVD, lo cual es fundamental para la resistencia al desgaste.

Comprender las Compensaciones y Limitaciones

Ninguna tecnología es universalmente superior. Su elección depende enteramente de equilibrar los beneficios frente a las limitaciones inherentes de cada proceso.

La Compatibilidad del Sustrato es Crucial

El alto calor del proceso CVD es su principal limitación. No se pueden recubrir materiales como aluminio, aleaciones de titanio o aceros para herramientas endurecidos sin alterar fundamentalmente sus propiedades mecánicas. PVD es la opción predeterminada para materiales sensibles al calor.

La Geometría Dicta el Método

Si necesita recubrir las superficies internas de una pieza compleja, CVD es a menudo la única opción viable. Para superficies externas o geometrías simples donde la deposición por línea de visión es suficiente, PVD es una opción muy efectiva y versátil.

Costo y Complejidad

Ambos son procesos industriales, pero CVD puede implicar configuraciones más complejas y el manejo de gases precursores potencialmente peligrosos. La elección de técnicas PVD o CVD específicas también puede afectar significativamente el costo y el tiempo de ciclo.

Tomando la Decisión Correcta para su Aplicación

Su decisión debe guiarse por su material de sustrato y la función principal del recubrimiento.

- Si su enfoque principal es recubrir formas complejas o superficies internas de manera uniforme: CVD es casi siempre la opción superior debido a su proceso gaseoso y sin línea de visión.

- Si su enfoque principal es recubrir materiales sensibles al calor (como plásticos, aluminio o acero endurecido): PVD es la opción necesaria porque sus temperaturas de operación más bajas no dañarán el sustrato.

- Si su enfoque principal es lograr un recubrimiento muy denso, duro y delgado resistente al desgaste en una herramienta de corte: PVD es un estándar común de la industria para esta aplicación debido a su excelente acabado y tenacidad.

- Si su enfoque principal es crear una capa muy gruesa, pura y resistente a la corrosión: CVD a menudo puede construir capas más gruesas que PVD y es un estándar para aplicaciones como la fabricación de semiconductores.

Al comprender el proceso central —físico versus químico— puede seleccionar con confianza la tecnología que se alinee con su material, geometría y objetivos de rendimiento.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Físico (línea de visión) | Químico (reacción de gas) |

| Temperatura de Operación | 50°C - 600°C (más baja) | >800°C (más alta) |

| Uniformidad del Recubrimiento | Limitada por la línea de visión | Excelente, recubrimiento conforme |

| Mejor Para | Materiales sensibles al calor, geometrías simples | Formas complejas, superficies internas |

| Aplicaciones Típicas | Herramientas de corte, recubrimientos resistentes al desgaste | Fabricación de semiconductores, protección contra la corrosión |

¿Aún no está seguro de qué proceso de recubrimiento es el adecuado para su aplicación?

KINTEK se especializa en equipos de laboratorio y consumibles para procesos avanzados de recubrimiento. Nuestros expertos pueden ayudarle a seleccionar la solución perfecta en función de su material de sustrato, la geometría de la pieza y los requisitos de rendimiento.

Contacte a nuestros especialistas en recubrimientos hoy mismo para discutir cómo la tecnología PVD o CVD puede mejorar la durabilidad y el rendimiento de su producto. Deje que KINTEK sea su socio en soluciones de recubrimiento de precisión.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto