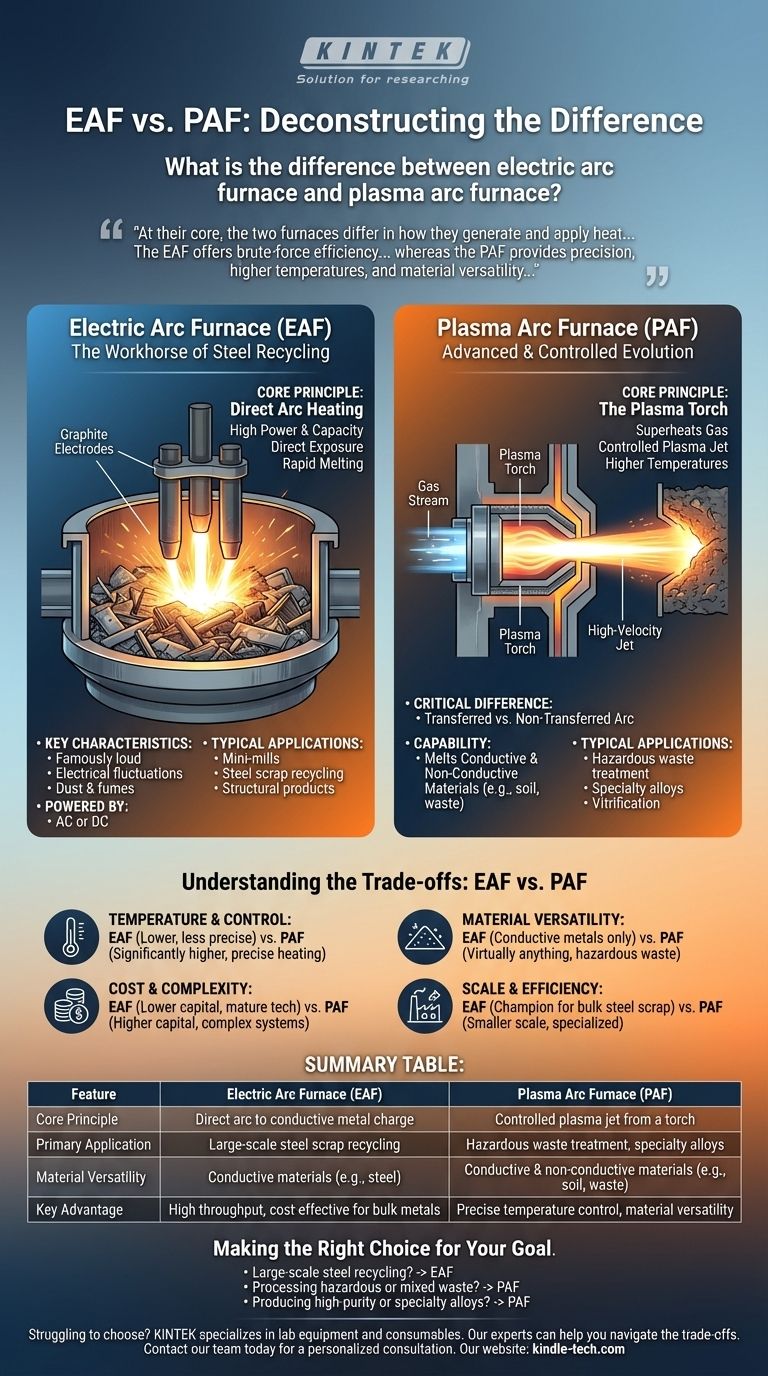

En esencia, los dos hornos difieren en cómo generan y aplican el calor. Un Horno de Arco Eléctrico (EAF) utiliza un arco eléctrico crudo y de alta potencia entre los electrodos y la propia carga metálica, lo que lo convierte en una herramienta potente para fundir materiales conductores como la chatarra de acero. Por el contrario, un Horno de Arco de Plasma (PAF) utiliza una antorcha especializada para generar un chorro controlado y contenido de gas ionizado (plasma), ofreciendo un control de temperatura más preciso y la versatilidad para fundir una gama más amplia de materiales, incluidos los residuos no conductores.

Si bien ambas tecnologías utilizan electricidad para alcanzar temperaturas extremas, la elección entre ellas se reduce a una compensación: el EAF ofrece una eficiencia de fuerza bruta para el reciclaje de metales a gran escala, mientras que el PAF proporciona precisión, temperaturas más altas y versatilidad de materiales para aplicaciones industriales y ambientales especializadas.

Deconstruyendo el Horno de Arco Eléctrico (EAF)

Un Horno de Arco Eléctrico es el caballo de batalla del reciclaje moderno de acero, conocido por su alta potencia y capacidad. Su funcionamiento se basa en un principio sencillo y potente.

El Principio Fundamental: Calentamiento por Arco Directo

En la configuración más común, un horno de arco directo, electrodos masivos de grafito se bajan a una cámara llena de chatarra. Una potente corriente eléctrica crea un arco que salta de los electrodos a la carga metálica conductora.

La corriente fluye a través de la chatarra, generando un calor intenso tanto del propio arco como de la resistencia eléctrica del metal. Esta exposición directa funde la carga de forma rápida y eficiente.

Características Clave de los EAF

Los EAF se definen por su potencia bruta. El proceso es notoriamente ruidoso y genera importantes fluctuaciones eléctricas, polvo y humos que requieren extensos sistemas de gestión.

Estos hornos pueden ser alimentados por corriente alterna (CA) o corriente continua (CC). Los EAF de CC tienden a tener un menor consumo de electrodos y un impacto menos disruptivo en la red eléctrica.

Aplicaciones Típicas

La aplicación principal de los EAF es en las "mini-acerías" para el reciclaje de chatarra de acero. Su capacidad para fundir enormes cantidades de material rápidamente los hace indispensables para producir nuevas vigas, barras y otros productos estructurales de acero a partir de automóviles viejos, electrodomésticos y chatarra industrial.

Comprendiendo el Horno de Arco de Plasma (PAF)

Un Horno de Arco de Plasma representa una evolución más avanzada y controlada del calentamiento basado en arco. No solo crea un arco; crea y "arma" el plasma.

El Principio Fundamental: La Antorcha de Plasma

El corazón de un PAF es la antorcha de plasma, también conocida como plasmatrón. Dentro de la antorcha, se genera un arco eléctrico en una corriente de gas (como argón, nitrógeno o incluso aire).

Este arco sobrecalienta el gas, despojando electrones de sus átomos y convirtiéndolo en un chorro de plasma enfocado y de alta velocidad que puede alcanzar temperaturas muy superiores a las de un arco eléctrico estándar. Este chorro de plasma controlado se dirige luego al material a fundir.

La Diferencia Crítica: Arco Transferido vs. No Transferido

Las antorchas de plasma pueden operar en dos modos, lo que amplía fundamentalmente su capacidad más allá de un EAF.

En el modo de arco transferido, el chorro de plasma establece un circuito eléctrico con un material de carga conductor. Esto es altamente eficiente para fundir metales, actuando como una versión súper estable y enfocada de un EAF de CC.

En el modo de arco no transferido, todo el circuito eléctrico está contenido dentro de la antorcha. El chorro de plasma simplemente golpea el material con energía térmica, como un soplete de alta temperatura. Esto permite que el PAF funda materiales no conductores como tierra, amianto o residuos médicos.

Comprendiendo las Compensaciones: EAF vs. PAF

Elegir entre estas tecnologías requiere una comprensión clara de su material, su producción deseada y su presupuesto.

Temperatura y Control

Un PAF ofrece temperaturas significativamente más altas y estables que un EAF. El chorro de plasma controlado permite un calentamiento preciso, lo cual es crítico para producir aleaciones especiales o asegurar la destrucción completa de compuestos peligrosos.

Versatilidad de Materiales

Esta es una diferencia fundamental. Los EAF se utilizan casi exclusivamente para metales conductores como el hierro y el acero. Los PAF, gracias a su capacidad de arco no transferido, pueden procesar prácticamente cualquier cosa, desde metales exóticos hasta residuos peligrosos, que pueden vitrificar en un vidrio seguro y estable.

Costo y Complejidad

La tecnología EAF es más madura, más común y generalmente tiene un costo de capital más bajo para operaciones a gran escala. Los sistemas PAF son más complejos, requieren antorchas de plasma sofisticadas, sistemas de gestión de gases y fuentes de energía, lo que conlleva mayores gastos de capital y operativos.

Escala y Eficiencia

Para la tarea específica de fundir chatarra de acero a granel, el EAF es el campeón indiscutible en eficiencia y escala. Los EAF modernos pueden procesar cientos de toneladas de acero en menos de una hora. Los PAF suelen ser más pequeños y se utilizan para aplicaciones más especializadas, de mayor valor o más peligrosas, donde la fuerza bruta es menos importante que la precisión.

Tomando la Decisión Correcta para su Objetivo

En última instancia, el horno es una herramienta, y debe seleccionar la adecuada para el trabajo.

- Si su enfoque principal es el reciclaje de acero a gran escala: El EAF es el estándar de la industria, ofreciendo un rendimiento y una rentabilidad inigualables para esta tarea específica.

- Si su enfoque principal es el procesamiento de residuos peligrosos o mixtos: El PAF es la tecnología superior, capaz de destruir y vitrificar de forma segura una amplia gama de materiales no conductores.

- Si su enfoque principal es la producción de aleaciones de alta pureza o especiales: El PAF proporciona el control preciso de temperatura y atmósfera necesario para procesos metalúrgicos sensibles y de alto valor.

Elegir la tecnología de horno correcta es el primer paso para garantizar un proceso industrial eficiente, seguro y económicamente viable.

Tabla Resumen:

| Característica | Horno de Arco Eléctrico (EAF) | Horno de Arco de Plasma (PAF) |

|---|---|---|

| Principio Fundamental | Arco directo a carga metálica conductora | Chorro de plasma controlado desde una antorcha |

| Aplicación Principal | Reciclaje de chatarra de acero a gran escala | Tratamiento de residuos peligrosos, aleaciones especiales |

| Versatilidad de Materiales | Materiales conductores (ej., acero) | Materiales conductores y no conductores (ej., tierra, residuos) |

| Ventaja Clave | Alto rendimiento, rentable para metales a granel | Control preciso de la temperatura, versatilidad de materiales |

¿Le cuesta elegir la tecnología de horno adecuada para sus materiales y objetivos específicos? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre la eficiencia de fuerza bruta y el control preciso para encontrar la solución perfecta para su reciclaje de metales, procesamiento de residuos peligrosos o producción de aleaciones especiales. Contacte a nuestro equipo hoy para una consulta personalizada y asegure que su proceso sea eficiente, seguro y económicamente viable.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo influyen los sistemas de agitación de precisión y control de temperatura en la producción de catalizadores? Optimización de Pd/NbOPO4/SBA-15

- ¿Cómo se preparan las muestras para el análisis FTIR? Una guía paso a paso para espectros claros y precisos

- ¿Cuánta muestra se necesita para el FRX? Céntrese en la calidad, no en la cantidad, para obtener resultados precisos

- ¿Qué datos se recopilan para una medición del punto de fusión? Una guía para el análisis preciso de identidad y pureza

- ¿Qué métodos pueden reducir el consumo de energía en los congeladores ULT? Reduzca los costos de energía y proteja sus muestras

- ¿Cuáles son las ventajas y desventajas de la máquina de moldeo por inyección? Maximice la eficiencia para la producción en masa

- ¿Cuáles son las desventajas del recubrimiento de grafeno? Alto costo, aplicación difícil y marketing engañoso

- ¿Cuál es la función principal de un horno de secado de laboratorio? Asegurar la pureza en el pretratamiento de compuestos de Ni-Al2O3-TiO2