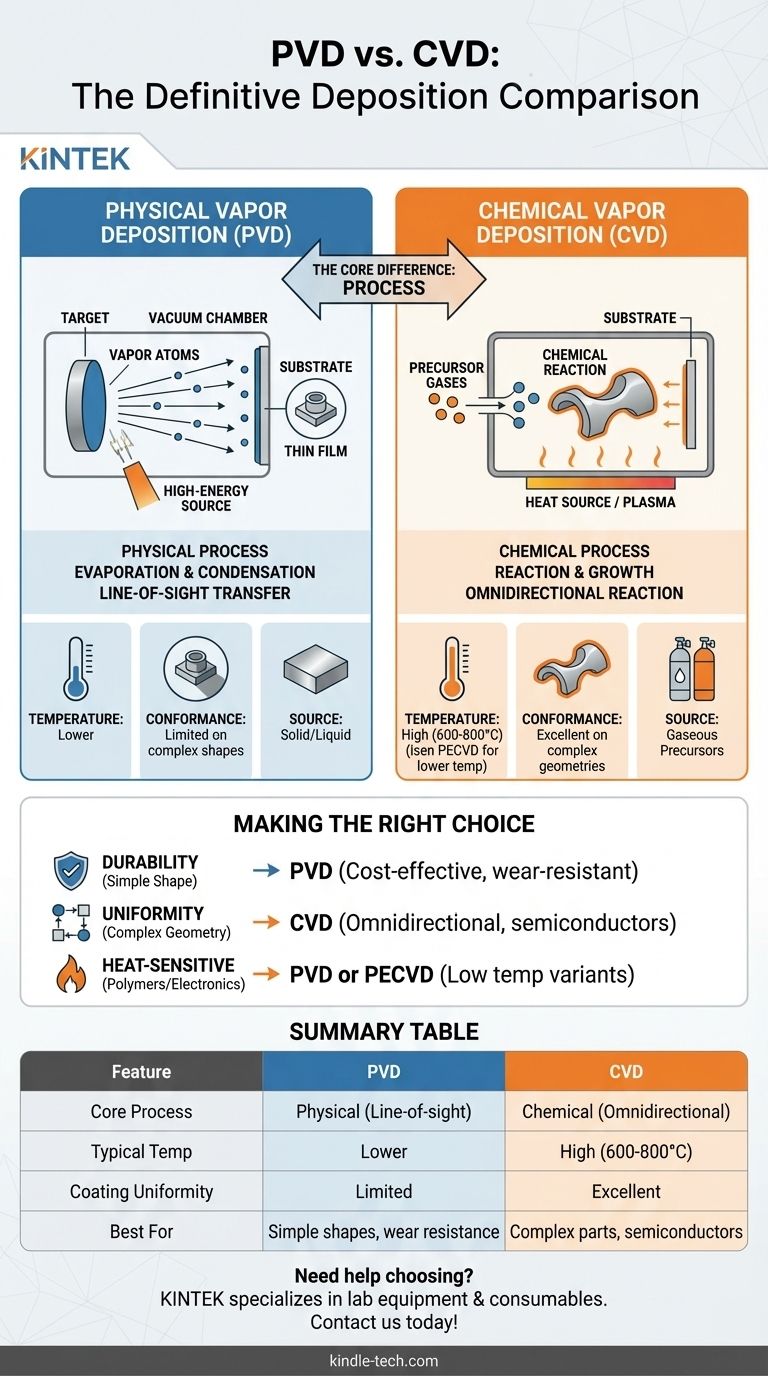

En esencia, la diferencia radica en el proceso. La Deposición Física de Vapor (PVD) es un proceso mecánico que transfiere un material de recubrimiento de una fuente sólida a la superficie de una pieza en vacío, similar a la pintura en aerosol con átomos. En contraste, la Deposición Química de Vapor (CVD) utiliza gases precursores que desencadenan una reacción química en la superficie de la pieza, haciendo que una nueva capa de material crezca directamente sobre ella.

La distinción fundamental radica en cómo el material de recubrimiento llega y se forma en el sustrato. PVD es una transferencia física, de línea de visión, mientras que CVD es una reacción química omnidireccional que construye la película a partir de precursores gaseosos. Esta única diferencia dicta la temperatura, la uniformidad del recubrimiento y las aplicaciones adecuadas para cada proceso.

El Mecanismo Central: Físico vs. Químico

Para comprender las implicaciones prácticas de cada método, primero debe entender cómo operan fundamentalmente. Los nombres mismos revelan los procesos centrales.

Cómo funciona el PVD: Evaporación y Condensación

El PVD es un proceso puramente físico realizado en alto vacío. Implica la vaporización de un material sólido (conocido como "blanco") utilizando una fuente de alta energía.

Estos átomos vaporizados viajan en línea recta a través de la cámara de vacío y se condensan sobre el sustrato, formando una película delgada y densa.

Los métodos comunes de PVD incluyen la pulverización catódica y la ionización. Debido a que el material viaja en línea recta, el PVD se considera un proceso de línea de visión.

Cómo funciona el CVD: Reacción y Crecimiento

El CVD implica la introducción de gases precursores volátiles en una cámara de reacción que contiene el sustrato.

El calor (en el CVD tradicional) o el plasma (en variantes como el PECVD) proporcionan la energía necesaria para iniciar una reacción química en la superficie del sustrato.

Esta reacción descompone los gases, y el material de recubrimiento deseado se deposita, o "crece", uniformemente sobre todas las superficies expuestas. No es un proceso de línea de visión.

Factores Clave de Diferenciación

La diferencia entre una transferencia física y una reacción química crea varias distinciones críticas que guiarán su elección de tecnología.

Temperatura de Operación

El CVD tradicional es un proceso de alta temperatura, a menudo requiere entre 600°C y 800°C para impulsar las reacciones químicas necesarias.

El PVD también requiere altas temperaturas y condiciones de vacío, pero generalmente opera a temperaturas más bajas que el CVD tradicional.

Las versiones modernas de CVD asistidas por plasma (como el PECVD) pueden operar a temperaturas mucho más bajas, desde temperatura ambiente hasta 350°C, lo que las hace adecuadas para materiales sensibles al calor.

Conformidad del Recubrimiento

Debido a que el CVD se basa en una reacción química a partir de un gas, recubre todas las superficies a las que puede llegar con una uniformidad excepcional. Esto lo hace ideal para recubrir formas complejas y geometrías internas.

La naturaleza de línea de visión del PVD significa que le cuesta recubrir uniformemente áreas sombreadas o superficies internas complejas sin una sofisticada rotación del sustrato.

Material de Origen

En PVD, el material de recubrimiento comienza como una fuente sólida o líquida que se vaporiza físicamente.

En CVD, el material de recubrimiento se construye a partir de uno o más precursores gaseosos que se introducen en la cámara.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología es universalmente superior. Su decisión dependerá de equilibrar las ventajas y limitaciones inherentes de cada proceso con los requisitos de su aplicación específica.

La Limitación de Temperatura del CVD

La principal desventaja del CVD tradicional es su temperatura extremadamente alta, que puede dañar o deformar muchos sustratos, incluidos plásticos, ciertas aleaciones y componentes electrónicos complejos.

Aunque el CVD asistido por plasma (PECVD/PACVD) resuelve el problema de la temperatura, introduce su propio conjunto de complejidades de proceso.

El Problema de la "Línea de Visión" del PVD

La mayor limitación del PVD es su dificultad para lograr un recubrimiento perfectamente uniforme en piezas con geometrías complejas, socavados o hendiduras profundas.

Superar esto requiere maquinaria compleja para manipular la pieza durante la deposición, lo que añade costo y complejidad.

Equipo y Experiencia

Tanto el PVD como el CVD son procesos sofisticados. Requieren una inversión de capital significativa en cámaras de vacío, fuentes de alimentación e instalaciones de sala limpia, así como operadores altamente cualificados para gestionar los procesos de manera efectiva.

Tomando la Decisión Correcta para su Objetivo

Las necesidades específicas de su aplicación en cuanto a tolerancia a la temperatura, complejidad geométrica y propiedades del recubrimiento determinarán el camino correcto a seguir.

- Si su enfoque principal es la durabilidad en una forma relativamente simple: El PVD suele ser una opción excelente y rentable, especialmente para recubrimientos resistentes al desgaste en herramientas.

- Si su enfoque principal es un recubrimiento perfectamente uniforme en una geometría compleja: El CVD es superior debido a su proceso de deposición omnidireccional, lo que lo hace esencial en campos como la fabricación de semiconductores.

- Si su enfoque principal es recubrir un sustrato sensible al calor (como un polímero o un componente electrónico): Su elección está entre PVD o una variante de CVD de baja temperatura, como PECVD.

En última instancia, seleccionar el método de deposición correcto requiere una comprensión clara de los límites de su material y los objetivos de rendimiento de su producto.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Proceso Central | Transferencia física (línea de visión) | Reacción química (omnidireccional) |

| Temperatura Típica | Temperaturas más bajas | Alta temperatura (600-800°C) |

| Uniformidad del Recubrimiento | Limitada en formas complejas | Excelente en geometrías complejas |

| Mejor Para | Formas simples, resistencia al desgaste | Piezas complejas, semiconductores |

¿Necesita ayuda para elegir el método de deposición adecuado para su aplicación? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones expertas para sus desafíos de recubrimiento. Nuestro equipo puede ayudarle a seleccionar el sistema PVD o CVD ideal para cumplir con sus requisitos específicos de temperatura, uniformidad y rendimiento. ¡Contáctenos hoy para discutir su proyecto!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto