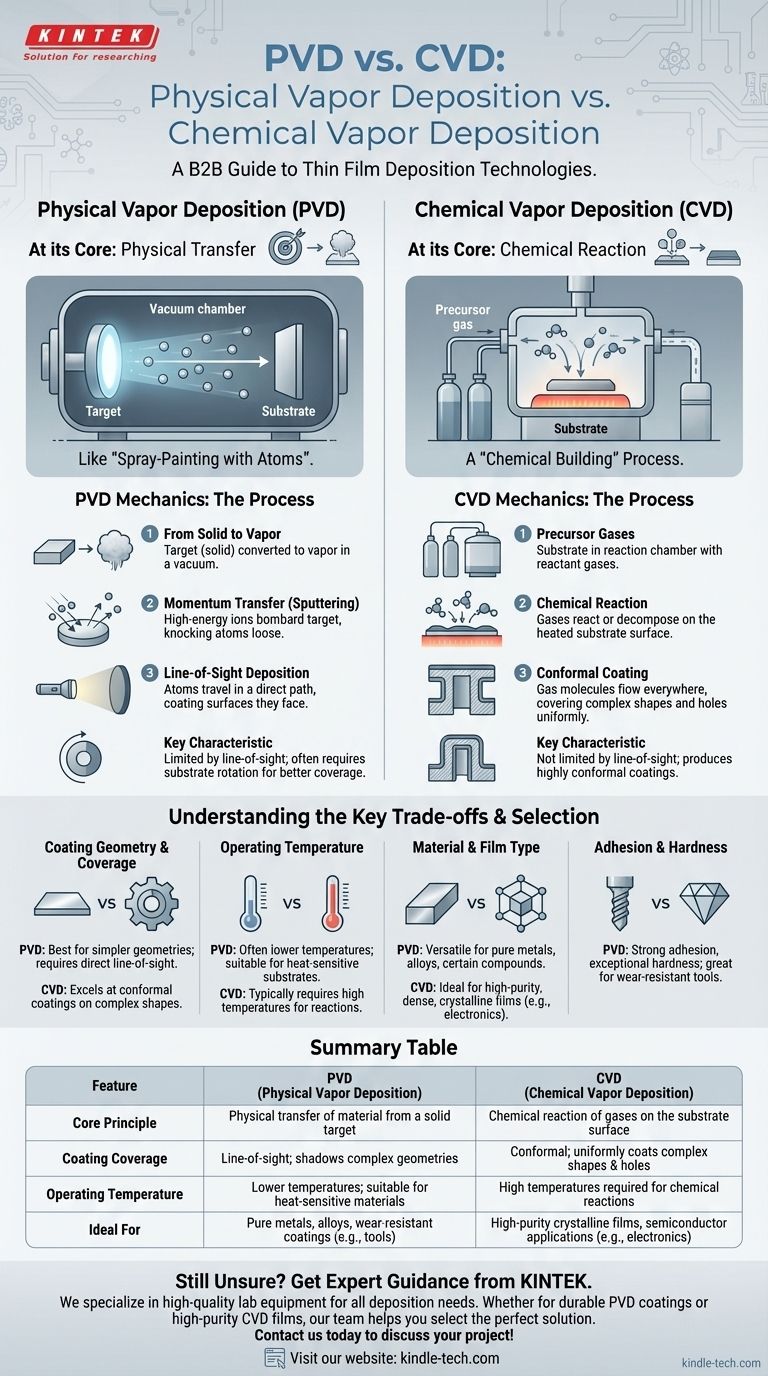

En esencia, la diferencia es física frente a química. La Deposición Física de Vapor (PVD) transfiere físicamente un material de recubrimiento desde una fuente sólida a un sustrato, muy parecido a pintar con pistola con átomos individuales. En contraste, la Deposición Química de Vapor (CVD) utiliza gases precursores que reaccionan químicamente en la superficie del sustrato para crear una película sólida completamente nueva desde cero.

Piense en PVD como un proceso de transferencia física de "línea de visión", donde los átomos son arrancados de un objetivo y se adhieren a una superficie. CVD es un proceso de construcción química, donde las moléculas de gas cubren todas las superficies y reaccionan para formar una capa nueva y altamente uniforme. Esta distinción dicta qué método es adecuado para un material, geometría y aplicación determinados.

La mecánica de la deposición física de vapor (PVD)

El principio central: una transferencia física

PVD es un proceso en el que un material sólido, conocido como el "objetivo", se convierte en vapor dentro de una cámara de vacío.

Este vapor luego viaja y se condensa sobre el objeto (el "sustrato") para formar el recubrimiento de película delgada. El material de recubrimiento en sí no experimenta un cambio químico.

De sólido a vapor

El método PVD más común es el pulverizado catódico (sputtering), donde el objetivo es bombardeado con iones de alta energía (típicamente de un gas como el argón).

Este bombardeo arranca físicamente átomos del objetivo mediante la transferencia de momento, lanzándolos hacia el sustrato sin siquiera fundir el material fuente.

La característica de "línea de visión"

PVD es fundamentalmente un proceso de línea de visión.

Esto significa que el material de recubrimiento solo se deposita en las superficies que tienen un camino directo y sin obstrucciones desde la fuente, similar a cómo una linterna proyecta una sombra. Los objetos a menudo se rotan para asegurar una cobertura más completa.

La mecánica de la deposición química de vapor (CVD)

El principio central: una reacción química

CVD no simplemente transfiere un material existente; crea uno nuevo directamente en la superficie del sustrato.

Esto se logra mediante una reacción química controlada, que forma una película sólida a partir de reactivos gaseosos.

Uso de gases precursores

El sustrato se coloca dentro de una cámara de reacción llena de uno o más gases precursores volátiles.

Cuando estos gases entran en contacto con el sustrato calentado, reaccionan o se descomponen, dejando atrás un material sólido que se acumula capa por capa.

La ventaja del recubrimiento conforme

Debido a que las moléculas de gas pueden fluir y alcanzar todas las áreas expuestas, CVD no está limitado por la línea de visión.

Produce un recubrimiento altamente conforme, lo que significa que cubre uniformemente formas complejas, esquinas afiladas e incluso el interior de los orificios con un espesor constante.

Comprender las compensaciones clave

Geometría y cobertura del recubrimiento

PVD es más adecuado para recubrir geometrías más simples o superficies planas donde se puede lograr una línea de visión directa.

CVD sobresale en proporcionar recubrimientos uniformes en piezas intrincadas con topografías complejas a las que PVD no puede llegar de manera uniforme.

Temperatura de funcionamiento

Los procesos PVD a menudo se pueden realizar a temperaturas más bajas, lo que los hace adecuados para sustratos que no pueden soportar altas temperaturas.

CVD generalmente requiere temperaturas muy altas para activar las reacciones químicas necesarias, lo que puede limitar los tipos de materiales que se pueden recubrir sin dañarse.

Tipo de material y película

PVD es muy versátil para depositar metales puros, aleaciones y ciertos compuestos directamente desde un objetivo sólido.

CVD es el método dominante para crear películas cristalinas extremadamente puras y densas, lo que lo hace esencial en las industrias de semiconductores y electrónica.

Adhesión y dureza

Los recubrimientos PVD, particularmente de procesos ionizados como la deposición por arco, son conocidos por su fuerte adhesión y dureza excepcional. Esto convierte a PVD en una opción ideal para crear superficies duraderas y resistentes al desgaste en herramientas.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso correcto requiere alinear las fortalezas del método con su objetivo principal.

- Si su enfoque principal es recubrir una pieza compleja con un espesor uniforme: CVD es la opción superior debido a su naturaleza conforme y no dependiente de la línea de visión.

- Si su enfoque principal es depositar un metal puro o una aleación en un sustrato sensible a la temperatura: PVD es generalmente más adecuado porque puede operar a temperaturas más bajas.

- Si su enfoque principal es crear una superficie extremadamente dura y resistente al desgaste en una herramienta de corte: Los métodos PVD como el pulverizado catódico proporcionan la durabilidad y la fuerte adhesión necesarias.

- Si su enfoque principal es crear una película cristalina de alta pureza para electrónica: CVD es el estándar establecido de la industria para este nivel de precisión y calidad de material.

Comprender esta diferencia fundamental entre la transferencia física y la creación química es la clave para seleccionar la tecnología adecuada para su objetivo de ingeniería específico.

Tabla de resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Principio central | Transferencia física de material desde un objetivo sólido | Reacción química de gases en la superficie del sustrato |

| Cobertura del recubrimiento | Línea de visión; proyecta sombras en geometrías complejas | Conforme; recubre uniformemente formas y orificios complejos |

| Temperatura de funcionamiento | Temperaturas más bajas; adecuado para materiales sensibles al calor | Se requieren altas temperaturas para las reacciones químicas |

| Ideal para | Metales puros, aleaciones, recubrimientos resistentes al desgaste | Películas cristalinas de alta pureza, aplicaciones en semiconductores |

¿Aún no está seguro de si PVD o CVD es adecuado para las necesidades específicas de su laboratorio?

En KINTEK, nos especializamos en proporcionar orientación experta y equipos de laboratorio de alta calidad para todos sus requisitos de deposición. Ya sea que necesite recubrimientos PVD duraderos para herramientas o películas CVD de alta pureza para electrónica, nuestro equipo puede ayudarle a seleccionar la solución perfecta.

Contáctenos hoy a través de nuestro [#ContactForm] para discutir su proyecto y descubrir cómo la experiencia de KINTEK en equipos de laboratorio y consumibles puede mejorar sus procesos de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto