En la ciencia de los materiales, la fundición (smelting) es un proceso químico utilizado para extraer un metal puro de su mineral crudo e impuro, mientras que la sinterización es un proceso físico utilizado para unir partículas hasta formar una masa sólida sin fundirlas. La fundición cambia fundamentalmente la naturaleza química de una sustancia mediante reacciones de reducción a altas temperaturas. La sinterización, en cambio, cambia la estructura física de un material, aumentando su densidad y resistencia al fusionar sus partículas.

La diferencia fundamental radica en el propósito y la transformación. El objetivo de la fundición es la purificación química para producir un material nuevo (metal puro) a partir de uno viejo (mineral). El objetivo de la sinterización es la consolidación física para formar un objeto sólido a partir de un polvo, sin cambiar su identidad química central.

¿Qué es la Fundición (Smelting)? El objetivo de la extracción química

La fundición es una de las técnicas metalúrgicas más antiguas de la humanidad, utilizada para producir metales fundamentales como el hierro, el cobre y el estaño a partir de sus minerales naturales. El proceso se define por el cambio químico.

Un proceso de reducción química

El propósito principal de la fundición es "reducir" un mineral. En química, la reducción es el proceso de eliminar el oxígeno u otros elementos no metálicos para aislar el metal puro.

Esto se logra calentando el mineral a una temperatura extrema en presencia de un agente reductor, como el carbono (en forma de coque) o el monóxido de carbono. El agente reductor se une químicamente a los elementos no deseados, liberando el metal.

Los insumos clave: mineral, calor y un fundente

Una operación de fundición requiere tres cosas:

- Mineral Metálico: El compuesto mineral crudo e impuro (p. ej., óxido de hierro).

- Calor Intenso: Temperaturas lo suficientemente altas como para fundir el metal e impulsar la reacción química.

- Un Agente Reductor y un Fundente: Un químico como el coque para eliminar el oxígeno del mineral, y un fundente (como la piedra caliza) para unirse a otras impurezas.

El resultado: metal fundido y escoria

El resultado de la fundición es doble. Primero, se obtiene el metal base fundido deseado, que puede moldearse en formas como lingotes. En segundo lugar, el fundente y otras impurezas no metálicas se combinan para formar un producto residual fundido llamado escoria, que es más ligero y flota sobre el metal para facilitar su eliminación.

¿Qué es la Sinterización (Sintering)? El objetivo de la consolidación física

La sinterización es un proceso térmico más moderno y preciso utilizado en la metalurgia de polvos, la fabricación de cerámica e incluso la impresión 3D. Su objetivo es crear piezas densas y sólidas a partir de polvos.

Un proceso de difusión atómica

En la sinterización, un polvo compactado se calienta a una temperatura alta que está por debajo de su punto de fusión.

En lugar de licuarse, el calor proporciona a los átomos en los puntos de contacto entre las partículas suficiente energía para migrar, o difundirse, a través de los límites de las partículas. Este movimiento atómico llena los huecos y crea enlaces sólidos y fuertes, fusionando las partículas individuales en una sola pieza densa.

Los insumos clave: polvo, calor y presión

La sinterización se basa en un conjunto diferente de insumos:

- Polvo del Material: Un polvo fino de un metal, aleación o cerámica.

- Calor Controlado: Una temperatura específica mantenida durante un tiempo determinado, siempre por debajo del punto de fusión.

- Presión: A menudo, se aplica presión antes o durante el calentamiento para forzar a las partículas a un contacto estrecho, lo que acelera la difusión.

El resultado: una pieza sólida densificada

El producto final de la sinterización es un objeto sólido que conserva la composición química del polvo inicial, pero se ha convertido en una masa densa, fuerte y coherente. El proceso es esencial para crear componentes a partir de materiales con puntos de fusión extremadamente altos, como el tungsteno o las cerámicas avanzadas.

Comprender las compensaciones

Elegir entre estos procesos no es una cuestión de preferencia; resuelven problemas de ingeniería completamente diferentes.

Fundición (Smelting): Pureza a partir de materias primas

La fundición es el primer paso esencial en la cadena de suministro de metales. Es la única forma práctica de producir grandes cantidades de un metal base como el hierro o el aluminio a partir de la corteza terrestre. Su propósito es exclusivamente la extracción y purificación.

Sinterización: Formas complejas a partir de polvos purificados

La sinterización es un paso de fabricación o acabado que se utiliza después de que ya se ha creado un material puro. Sobresale en la formación de formas intrincadas que serían difíciles o imposibles de lograr mediante fundición o mecanizado. Su propósito es la conformación y densificación.

El papel de la atmósfera

El entorno para cada proceso también es fundamental. La fundición a menudo produce sus propios gases reactivos. Sin embargo, la sinterización a menudo requiere una atmósfera cuidadosamente controlada (como hidrógeno o nitrógeno) para prevenir la oxidación y asegurar que la pieza final alcance la densidad total y las propiedades deseadas, especialmente para metales reactivos, nitruros y carburos.

Tomar la decisión correcta para su objetivo

Para distinguir los dos, pregúntese siempre cuál es el objetivo principal del proceso.

- Si el enfoque principal es extraer un metal base de su mineral crudo: Está tratando con fundición (smelting), un proceso de purificación química.

- Si el enfoque principal es crear una pieza sólida a partir de un polvo purificado: Está tratando con sinterización (sintering), un proceso de unión física.

- Si el proceso implica fundir y crear un producto residual (escoria): Casi con certeza es fundición (smelting).

- Si el proceso evita intencionalmente la fusión para fusionar partículas: Es definitivamente sinterización (sintering).

En última instancia, la fundición cambia la química fundamental de un material, mientras que la sinterización solo cambia su forma física.

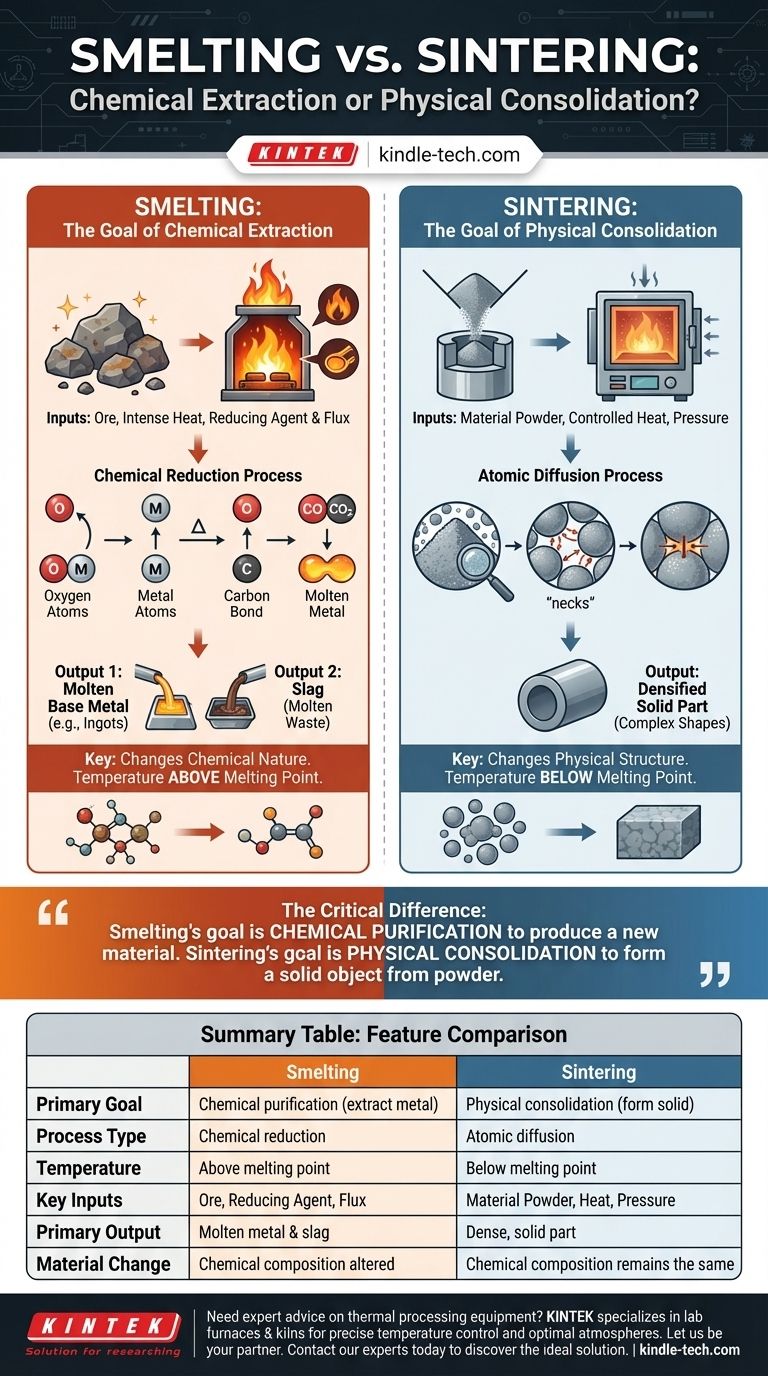

Tabla de resumen:

| Característica | Fundición (Smelting) | Sinterización (Sintering) |

|---|---|---|

| Objetivo Principal | Purificación química (extraer metal del mineral) | Consolidación física (formar sólido a partir de polvo) |

| Tipo de Proceso | Reducción química | Difusión atómica |

| Temperatura | Por encima del punto de fusión del metal | Por debajo del punto de fusión del material |

| Insumos Clave | Mineral, Agente Reductor (p. ej., coque), Fundente | Polvo del Material, Calor Controlado, Presión |

| Producto Principal | Metal base fundido y escoria (residuo) | Pieza sólida densa |

| Cambio del Material | Se altera la composición química | La composición química permanece igual |

¿Necesita asesoramiento experto sobre equipos de procesamiento térmico?

Ya sea que su proyecto implique reacciones químicas a alta temperatura como la fundición o la consolidación precisa de polvos mediante sinterización, contar con el equipo adecuado es fundamental para el éxito. KINTEK se especializa en proporcionar hornos de laboratorio, muflas y consumibles robustos y confiables diseñados para procesos térmicos exigentes. Nuestra experiencia ayuda a laboratorios y fabricantes a lograr un control preciso de la temperatura, atmósferas óptimas y resultados consistentes.

Permita que KINTEK sea su socio en el procesamiento térmico. Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y descubrir la solución ideal para sus necesidades.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es la velocidad de calentamiento en la sinterización? Una guía para optimizar su ciclo térmico para piezas de calidad

- ¿Por qué es fundamental el control de la evaporación de la humedad en el ciclo Cu-Cl? Optimice la calidad y reactividad de las partículas

- ¿Cuáles son los beneficios de la pirólisis de biomasa líquida? Convierte los residuos en energía renovable

- ¿Qué es la pirólisis avanzada? De residuos a materia prima circular de alto valor

- ¿Cuáles son los componentes de un reactor de pirólisis? Una guía de las piezas y diseños principales

- ¿Qué es una caldera de vacío? Un sistema de calefacción más seguro y eficiente explicado

- ¿Se pueden probar los diamantes con una máquina? Una guía para elegir la herramienta adecuada

- ¿Cómo contribuye un agitador de temperatura constante a la precisión de la degradación de antibióticos? Resultados de laboratorio de precisión