La temperatura de deposición es el principal control para determinar la estructura fundamental y las propiedades de una película delgada. En cualquier proceso de deposición, desde la pulverización catódica hasta la deposición química de vapor, la temperatura rige la energía disponible para los átomos a medida que llegan al sustrato. Esta energía dicta su capacidad para moverse, encontrar posiciones óptimas y, en última instancia, formar una película con características específicas como cristalinidad, densidad y adhesión.

El efecto principal de la temperatura de deposición es su control sobre la movilidad superficial de los adátomos. El aumento de la temperatura proporciona a los átomos que llegan más energía para moverse por la superficie, lo que les permite organizarse en una estructura de película más ordenada, densa y estable.

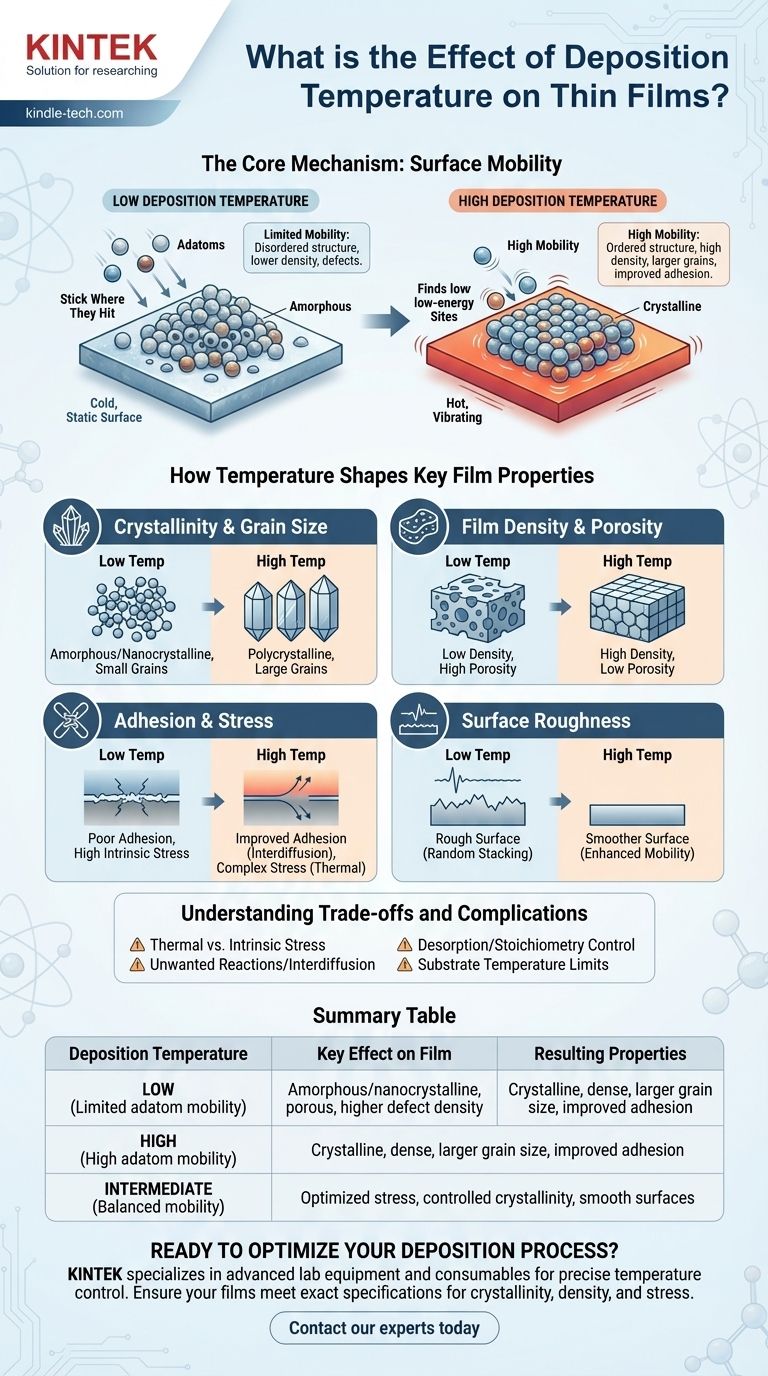

El mecanismo central: movilidad superficial

El comportamiento de una película delgada se determina a nivel atómico en el momento en que los átomos aterrizan en la superficie. La temperatura es el factor dominante que influye en este comportamiento.

¿Qué es un adátomo?

Un adátomo es un átomo que ha aterrizado, o "adsorbido", en una superficie pero que aún no se ha unido químicamente o asentado en la red cristalina a granel. Su existencia de corta duración es la fase más crítica del crecimiento de la película.

Cómo la temperatura impulsa la movilidad

Piense en los adátomos como canicas que caen sobre una superficie irregular. A bajas temperaturas, la superficie está "quieta" y las canicas se pegan donde caen, creando una pila aleatoria y porosa.

A medida que aumenta la temperatura, esencialmente está "vibrando" la superficie. Esta energía permite que las canicas, nuestros adátomos, se muevan y rueden, encontrando puntos más bajos y encajando más firmemente. Este movimiento es la movilidad superficial.

El impacto de la movilidad insuficiente

A bajas temperaturas de deposición, los adátomos tienen muy poca energía cinética. Efectivamente, "se pegan donde golpean".

Esto conduce a una estructura desordenada que a menudo es amorfa (carece de una red cristalina) o nanocristalina. Es probable que la película sea menos densa, más porosa y contenga más defectos porque los átomos no tuvieron la energía para organizarse de manera eficiente.

El impacto de la alta movilidad

A temperaturas de deposición más altas, los adátomos son altamente móviles. Pueden difundirse distancias significativas a través de la superficie antes de perder su energía.

Esto les permite encontrar y asentarse en sitios de baja energía dentro de una red cristalina en crecimiento. El resultado es una película con tamaños de grano más grandes, mayor cristalinidad y mayor densidad.

Cómo la temperatura moldea las propiedades clave de la película

Al controlar la movilidad superficial, la temperatura influye directamente en las propiedades medibles más importantes de la película final.

Cristalinidad y tamaño de grano

Esta es la consecuencia más directa. Las bajas temperaturas congelan los átomos en un estado desordenado, creando películas amorfas. A medida que aumenta la temperatura, la movilidad permite la formación de pequeños cristales (nanocristalinos), luego cristales más grandes y definidos (policristalinos).

Densidad y porosidad de la película

Una mayor movilidad permite que los adátomos se muevan hacia los valles y llenen los huecos microscópicos entre las columnas de cristal en crecimiento. Esto da como resultado una película mucho más densa con menor porosidad, lo cual es fundamental para aplicaciones como capas de barrera o recubrimientos ópticos de alta calidad.

Adhesión al sustrato

Generalmente, las temperaturas más altas mejoran la adhesión de la película. El aumento de energía promueve la interdifusión en la interfaz película-sustrato, creando un enlace gradual y más fuerte en lugar de una unión abrupta. También puede ayudar a eliminar los contaminantes de la superficie antes de la nucleación de la película.

Tensión de la película

La temperatura de deposición tiene un efecto complejo sobre la tensión de la película. Puede ayudar a reducir la tensión intrínseca (tensión del proceso de crecimiento) al permitir que los átomos se asienten en posiciones de red relajadas. Sin embargo, aumenta la tensión térmica, que surge de la falta de coincidencia en los coeficientes de expansión térmica entre la película y el sustrato a medida que se enfrían.

Rugosidad superficial

La relación no siempre es lineal. A temperaturas muy bajas, el apilamiento aleatorio de átomos puede crear una superficie rugosa. A medida que aumenta la temperatura, la movilidad mejorada permite que los átomos llenen los valles, suavizando la película. Sin embargo, a temperaturas muy altas, los átomos pueden formar preferentemente islas 3D distintas, lo que puede aumentar la rugosidad nuevamente.

Comprender las compensaciones y las complicaciones

Aunque las temperaturas más altas a menudo suenan mejor, introducen desafíos significativos que deben gestionarse. La temperatura "óptima" siempre es un compromiso.

Tensión intrínseca vs. térmica

Optimizar para una baja tensión es un acto de equilibrio. Una temperatura lo suficientemente alta como para recocer las tensiones de crecimiento intrínsecas podría ser tan alta que la tensión térmica generada al enfriarse haga que la película se agriete o se delamine.

Reacciones no deseadas e interdifusión

Las altas temperaturas pueden ser destructivas. Pueden hacer que la película depositada reaccione con el sustrato, formando una capa interfacial no deseada (por ejemplo, un siliciuro). Esto puede arruinar el rendimiento de un dispositivo electrónico u óptico.

Desorción y control de la estequiometría

En la deposición de materiales compuestos (por ejemplo, un óxido o nitruro), las temperaturas muy altas pueden dar a algunos elementos suficiente energía para "evaporarse" o desorberse de la superficie. Esto puede llevar a una película que no es estequiométrica y carece de la composición química y las propiedades deseadas.

Limitaciones del sustrato

Quizás la limitación más práctica sea el propio sustrato. No se puede depositar una película a 800 °C sobre un sustrato de polímero que se funde a 200 °C. La temperatura máxima permitida a menudo está dictada por la estabilidad térmica de lo que se está recubriendo.

Elegir la temperatura adecuada para su objetivo

La temperatura de deposición ideal no es un valor único, sino que está directamente ligada al resultado deseado de su película.

- Si su objetivo principal es la máxima cristalinidad y densidad (por ejemplo, recubrimientos ópticos, capas semiconductoras): Apunte a una temperatura de deposición más alta (típicamente del 30-50% del punto de fusión del material de recubrimiento en Kelvin), gestionando cuidadosamente la tensión térmica resultante.

- Si su objetivo principal es crear una película amorfa (por ejemplo, barreras de difusión): Use la temperatura práctica más baja, a menudo con enfriamiento del sustrato, para apagar los adátomos en su lugar y evitar la cristalización.

- Si su objetivo principal es recubrir un sustrato sensible a la temperatura (por ejemplo, plásticos, electrónica orgánica): Se ve obligado a usar bajas temperaturas y puede necesitar introducir otras fuentes de energía (como el bombardeo de iones) para compensar la falta de movilidad térmica.

- Si su objetivo principal es minimizar la tensión total de la película: Esto requiere una experimentación cuidadosa para encontrar un "punto óptimo" intermedio donde la tensión intrínseca se relaje y la tensión térmica aún no se haya vuelto dominante.

Al tratar la temperatura como una herramienta precisa para controlar la movilidad atómica, usted obtiene un control directo sobre la estructura final y el rendimiento de su material.

Tabla resumen:

| Temperatura de Deposición | Efecto Clave en la Película | Propiedades Resultantes |

|---|---|---|

| Baja | Movilidad limitada de adátomos | Amorfa/nanocristalina, porosa, mayor densidad de defectos |

| Alta | Alta movilidad de adátomos | Cristalina, densa, mayor tamaño de grano, adhesión mejorada |

| Intermedia | Movilidad equilibrada | Tensión optimizada, cristalinidad controlada, superficies lisas |

¿Listo para optimizar su proceso de deposición?

Lograr la película delgada perfecta requiere un control preciso sobre la temperatura de deposición. Ya sea que esté desarrollando recubrimientos ópticos, capas semiconductoras o recubrimientos para sustratos sensibles a la temperatura, el equipo adecuado es fundamental.

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para todas sus necesidades de deposición. Nuestra experiencia puede ayudarle a seleccionar el sistema adecuado para controlar con precisión la temperatura y otros parámetros, asegurando que sus películas cumplan con las especificaciones exactas de cristalinidad, densidad y tensión.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los objetivos de investigación y producción de películas delgadas de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado