La temperatura del sustrato es el principal impulsor del proceso de recubrimiento. En técnicas de deposición como la Deposición Química de Vapor (CVD), calentar el sustrato proporciona la energía térmica necesaria para iniciar y mantener las reacciones químicas en su superficie. Esta energía permite que los precursores gaseosos rompan sus enlaces y se reformen como una película delgada sólida y adherente.

El efecto principal de la temperatura del sustrato es que dicta no solo si se formará una película, sino cómo se forma. Controla directamente la microestructura, densidad, adhesión y tensión de la película final, lo que lo convierte en el parámetro más crítico para determinar el rendimiento final del recubrimiento.

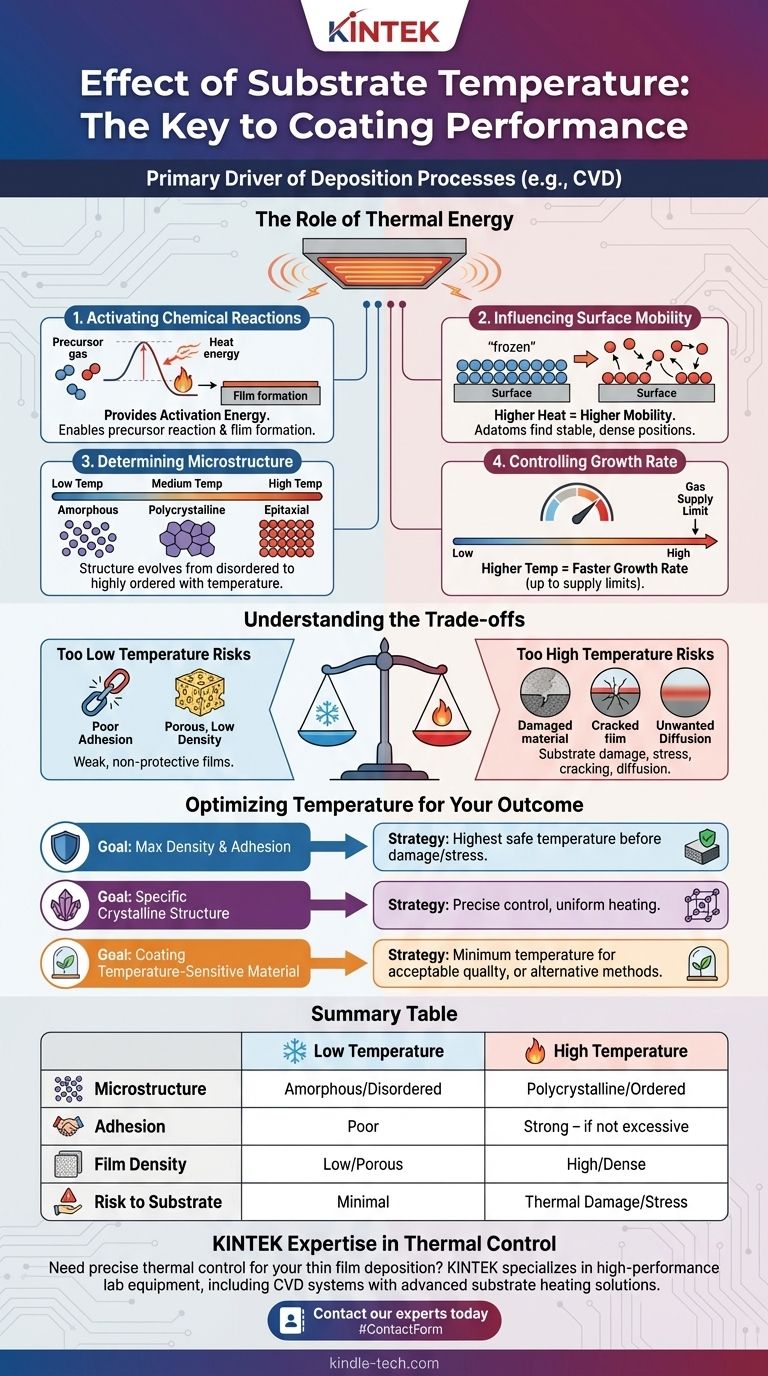

El papel de la energía térmica en la deposición

Comprender por qué la temperatura es tan influyente requiere observar lo que sucede a nivel atómico en la superficie del sustrato. El calor que se aplica realiza varias tareas críticas simultáneamente.

Activación de reacciones químicas

Para que se forme un recubrimiento a partir de gases precursores, debe ocurrir una reacción química. La temperatura del sustrato proporciona la energía de activación, la energía mínima requerida para iniciar esta reacción.

Sin suficiente calor, los gases precursores no reaccionarán eficazmente en la superficie y se depositará poca o ninguna película.

Influencia en la movilidad superficial

Una vez que los átomos de la fase gaseosa se depositan en la superficie, se denominan "adatomos". La temperatura les da a estos adatomos la energía para moverse sobre la superficie antes de fijarse en su lugar.

Una mayor movilidad permite que los adatomos encuentren las posiciones más estables y de menor energía, lo que resulta en una película más densa, más ordenada y menos porosa. Las bajas temperaturas congelan los adatomos donde aterrizan, lo que conduce a una estructura más desordenada y porosa.

Determinación de la microestructura de la película

La estructura final de la película es una consecuencia directa de la temperatura. El nivel de energía térmica dicta cómo se organizan los átomos.

A bajas temperaturas, los adatomos tienen poca movilidad, lo que resulta en una estructura desordenada o amorfa. A medida que aumenta la temperatura, las películas se vuelven policristalinas, con granos distintos. A temperaturas muy altas, es posible lograr un crecimiento epitaxial o de cristal único altamente ordenado en un sustrato adecuado.

Control de la velocidad de crecimiento

Generalmente, una temperatura de sustrato más alta aumenta la velocidad de las reacciones químicas, lo que conduce a una deposición o velocidad de crecimiento más rápida.

Sin embargo, esta relación no es infinita. En cierto punto, la velocidad de crecimiento puede estar limitada por la rapidez con la que se pueden suministrar los gases reactivos a la superficie, y no por la temperatura en sí.

Comprender las compensaciones

Optimizar la temperatura es un acto de equilibrio. Empujar la temperatura demasiado lejos en cualquier dirección puede comprometer la calidad y la integridad de su producto final.

El riesgo de una temperatura demasiado baja

Operar a una temperatura insuficiente conduce a recubrimientos con propiedades funcionales deficientes.

Los problemas principales son la mala adhesión al sustrato y una estructura porosa y de baja densidad. Estas películas suelen ser mecánicamente débiles y ofrecen una protección inadecuada.

El riesgo de una temperatura demasiado alta

El calor excesivo introduce otro conjunto de problemas que pueden ser igualmente perjudiciales.

Las altas temperaturas pueden dañar el material del sustrato en sí, especialmente polímeros o ciertas aleaciones metálicas. También pueden crear altas tensiones internas en la película en crecimiento, lo que puede provocar grietas o deslaminación al enfriarse debido a las diferencias en la expansión térmica.

Además, el calor extremo puede causar una difusión no deseada entre la película y el sustrato, creando una interfaz borrosa y alterando potencialmente las propiedades de ambos materiales.

Optimización de la temperatura para el resultado deseado

La temperatura del sustrato "correcta" depende completamente de las propiedades deseadas del recubrimiento final y de las limitaciones del material del sustrato.

- Si su enfoque principal es la máxima densidad y adhesión: Debe utilizar la temperatura más alta posible que no cause daño térmico al sustrato ni introduzca una tensión interna excesiva.

- Si su enfoque principal es lograr una estructura cristalina específica: La temperatura es su perilla de control más precisa, y lograr un calentamiento uniforme y estable en todo el sustrato es primordial.

- Si su enfoque principal es recubrir un material sensible a la temperatura: Debe identificar la temperatura mínima que proporcione una calidad de película aceptable o considerar métodos de deposición alternativos que operen a temperaturas más bajas.

En última instancia, controlar la temperatura del sustrato es clave para diseñar una película con las propiedades físicas y químicas precisas que exige su aplicación.

Tabla de resumen:

| Efecto de la temperatura | Temperatura baja | Temperatura alta |

|---|---|---|

| Microestructura | Amorfa, desordenada | Policristalina, ordenada |

| Adhesión | Pobre | Fuerte (si no es excesiva) |

| Densidad de la película | Baja, porosa | Alta, densa |

| Riesgo para el sustrato | Mínimo | Daño térmico, tensión |

¿Necesita un control térmico preciso para la deposición de su película delgada? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas CVD con soluciones avanzadas de calentamiento de sustratos. Ya sea que trabaje con materiales sensibles a la temperatura o busque un crecimiento epitaxial, nuestra experiencia garantiza que logre las propiedades de película perfectas. ¡Póngase en contacto con nuestros expertos hoy mismo para optimizar su proceso de recubrimiento!

Guía Visual

Productos relacionados

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales