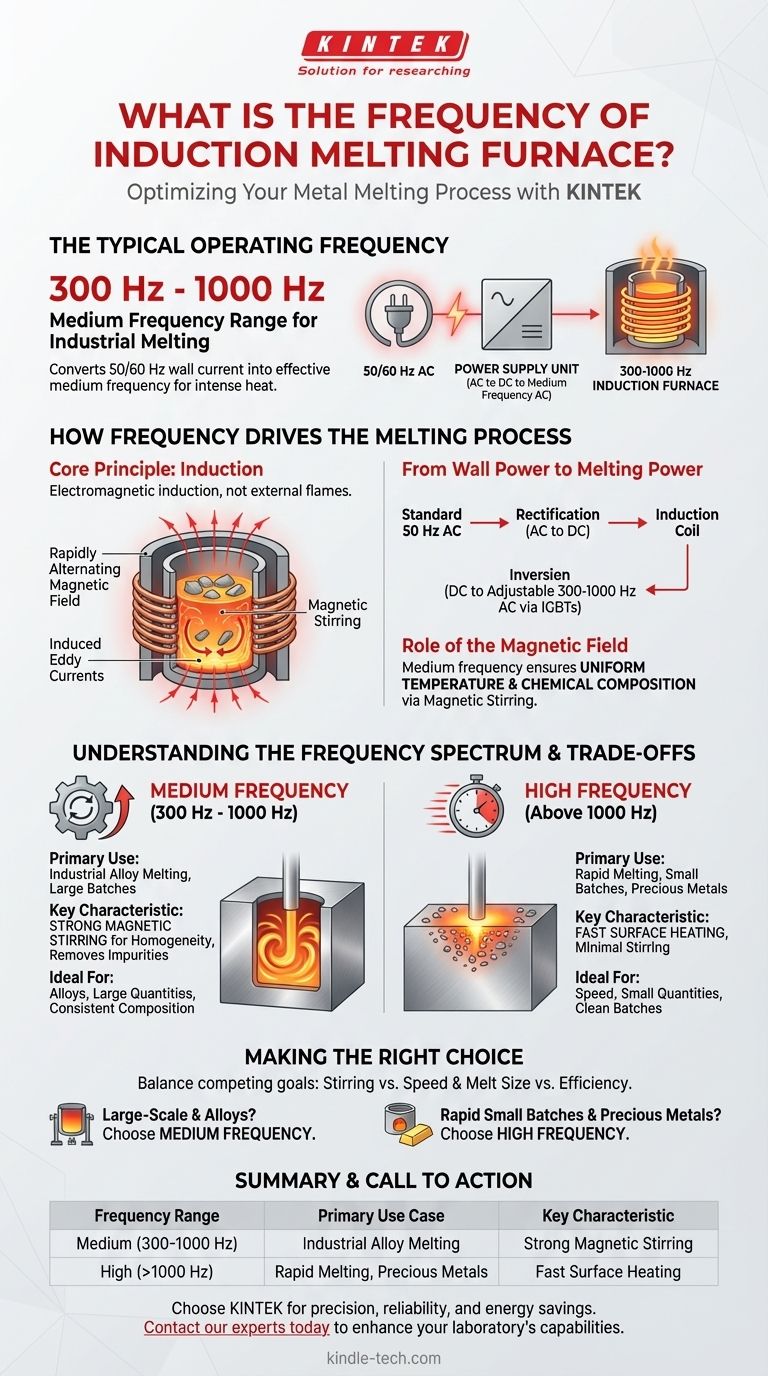

La frecuencia de operación típica de un horno de fusión por inducción se encuentra en el rango de frecuencia media de 300 Hz a 1000 Hz. Esta frecuencia especializada es generada por una unidad de suministro de energía que convierte la corriente de pared estándar de 50/60 Hz en una corriente más efectiva para generar el calor intenso requerido para fundir metales.

La elección de la frecuencia de operación es una decisión de diseño crítica que dicta la función principal del horno. Las frecuencias más bajas (medias) crean un fuerte efecto de agitación ideal para fusiones grandes y uniformes, mientras que las frecuencias más altas son más eficientes para fundir rápidamente cantidades más pequeñas de metal.

Cómo la frecuencia impulsa el proceso de fusión

Para comprender la importancia del rango de 300-1000 Hz, es esencial entender el principio fundamental del calentamiento por inducción y cómo la fuente de alimentación del horno logra esta frecuencia específica.

El principio fundamental: Inducción

Un horno de inducción no utiliza una llama externa ni un elemento calefactor. En su lugar, se basa en el principio de la inducción electromagnética.

Una corriente alta fluye a través de una bobina de cobre, creando un campo magnético potente y rápidamente alterno dentro del horno. Este campo magnético induce potentes corrientes de Foucault dentro del metal colocado en su interior, lo que hace que se caliente y se funda de adentro hacia afuera.

De la energía de la red a la energía de fusión

El proceso comienza con corriente alterna (CA) trifásica estándar a una frecuencia de 50 Hz.

Un dispositivo de suministro de energía primero convierte esta CA en corriente continua (CC). Luego, utilizando componentes avanzados de estado sólido como los IGBT, convierte la CC de nuevo en una CA monofásica ajustable a una frecuencia media mucho más alta (300-1000 Hz).

El papel del campo magnético

Esta corriente de frecuencia media es la que energiza la bobina de inducción. La frecuencia es crítica porque dicta el comportamiento del campo magnético.

A estas frecuencias, el campo magnético crea un efecto de agitación magnética. Esta agitación mezcla naturalmente el metal fundido, asegurando una temperatura y composición química uniformes en toda la fusión, lo cual es vital para crear aleaciones de alta calidad.

Comprendiendo el espectro de frecuencias

Aunque la frecuencia media es común, no es la única opción. La elección de la frecuencia está directamente ligada a la aplicación prevista del horno.

Frecuencia media (300 Hz - 1000 Hz)

Este es el rango de trabajo para la mayoría de las aplicaciones industriales de fusión. Su principal ventaja es la excelente acción de agitación, que promueve la homogeneidad y ayuda a eliminar impurezas (escoria).

Estos hornos son ideales para producir aleaciones y fundir grandes lotes de metal donde la composición consistente es primordial.

Alta frecuencia (más de 1000 Hz)

Los hornos de alta frecuencia están diseñados para diferentes tareas. Inducen calor muy rápidamente en las capas superficiales del metal.

Esto los hace extremadamente eficientes para fundir pequeñas cantidades de metal muy rápidamente, a menudo en solo unos minutos. Se utilizan comúnmente para metales preciosos como el oro y la plata o en entornos de laboratorio donde la velocidad es esencial y se requiere menos agitación magnética.

Comprendiendo las compensaciones

Elegir una frecuencia de horno implica equilibrar objetivos de ingeniería contrapuestos. No existe una única frecuencia "mejor"; solo existe la mejor frecuencia para una tarea específica.

Agitación vs. Velocidad

La compensación más significativa es entre la mezcla y la velocidad de fusión.

La frecuencia media proporciona una agitación robusta, que es crucial para la aleación, pero puede ser más lenta para fundir la carga inicial. La alta frecuencia ofrece una fusión increíblemente rápida pero con una agitación mínima, lo que la hace menos adecuada para crear aleaciones homogéneas a partir de diferentes metales iniciales.

Tamaño de la fusión y eficiencia

La frecuencia debe coincidir con el tamaño del material que se está fundiendo para una máxima eficiencia.

Un campo magnético de frecuencia media penetra más profundamente en la carga de metal, lo que lo hace efectivo para grandes lingotes o cantidades significativas de chatarra. Un campo de alta frecuencia tiene una penetración más superficial, lo que lo hace ideal para calentar rápidamente piezas o polvos más pequeños.

Equipo y aplicación

La tecnología de la fuente de alimentación (como los módulos IGBT mencionados en las referencias) permite un control preciso sobre la frecuencia y la potencia.

Esto permite hornos que no solo son potentes, sino también compactos, de bajo consumo energético y capaces de un funcionamiento continuo las 24 horas. La elección impacta directamente en el tamaño, el costo y las características generales de rendimiento del horno.

Tomando la decisión correcta para su aplicación

La frecuencia óptima está determinada completamente por sus requisitos de fusión. Considere el material, el tamaño del lote y el resultado deseado para seleccionar la tecnología adecuada.

- Si su enfoque principal es la fusión a gran escala y la creación de aleaciones: Un horno de frecuencia media es la elección correcta por su potente acción de agitación y su capacidad para asegurar un producto final uniforme.

- Si su enfoque principal es la fusión rápida de lotes pequeños y limpios o metales preciosos: Un horno de alta frecuencia ofrece una velocidad y eficiencia superiores para estas aplicaciones específicas.

En última instancia, la frecuencia del horno se ajusta a la tarea específica, equilibrando la necesidad de una mezcla uniforme con la demanda de un calentamiento rápido y eficiente.

Tabla resumen:

| Rango de frecuencia | Caso de uso principal | Característica clave |

|---|---|---|

| Media (300-1000 Hz) | Fusión industrial de aleaciones, grandes lotes | Fuerte agitación magnética para una composición uniforme |

| Alta (>1000 Hz) | Fusión rápida de pequeños lotes, metales preciosos | Calentamiento superficial rápido, agitación mínima |

¡Optimice su proceso de fusión de metales con KINTEK!

Elegir la frecuencia correcta del horno de inducción es fundamental para lograr la calidad de fusión, la eficiencia y la rentabilidad perfectas para su aplicación específica, ya sea que trabaje con aleaciones industriales a gran escala o pequeños lotes de metales preciosos.

Como especialista en equipos y consumibles de laboratorio, KINTEK le brinda la experiencia y la tecnología para encontrar la solución de fusión por inducción ideal. Nuestros hornos están diseñados para la precisión, la fiabilidad y el ahorro de energía.

Contacte a nuestros expertos hoy para discutir sus requisitos y descubrir cómo los hornos de fusión por inducción de KINTEK pueden mejorar las capacidades y la productividad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas