Críticamente, no existe una única tasa de crecimiento para la Deposición Química de Vapor (CVD). La tasa no es una propiedad fija del método, sino un parámetro altamente variable y controlable. Se ajusta intencionalmente en función del material específico que se deposita, el equipo utilizado y, lo que es más importante, la calidad deseada de la película final.

La conclusión central es que la tasa de crecimiento de la CVD es una elección deliberada, que representa una compensación fundamental. Se puede elegir una alta tasa de crecimiento para la velocidad y el rendimiento, pero esto casi siempre conlleva un costo en la calidad de la película, como la perfección cristalina y la densidad de defectos.

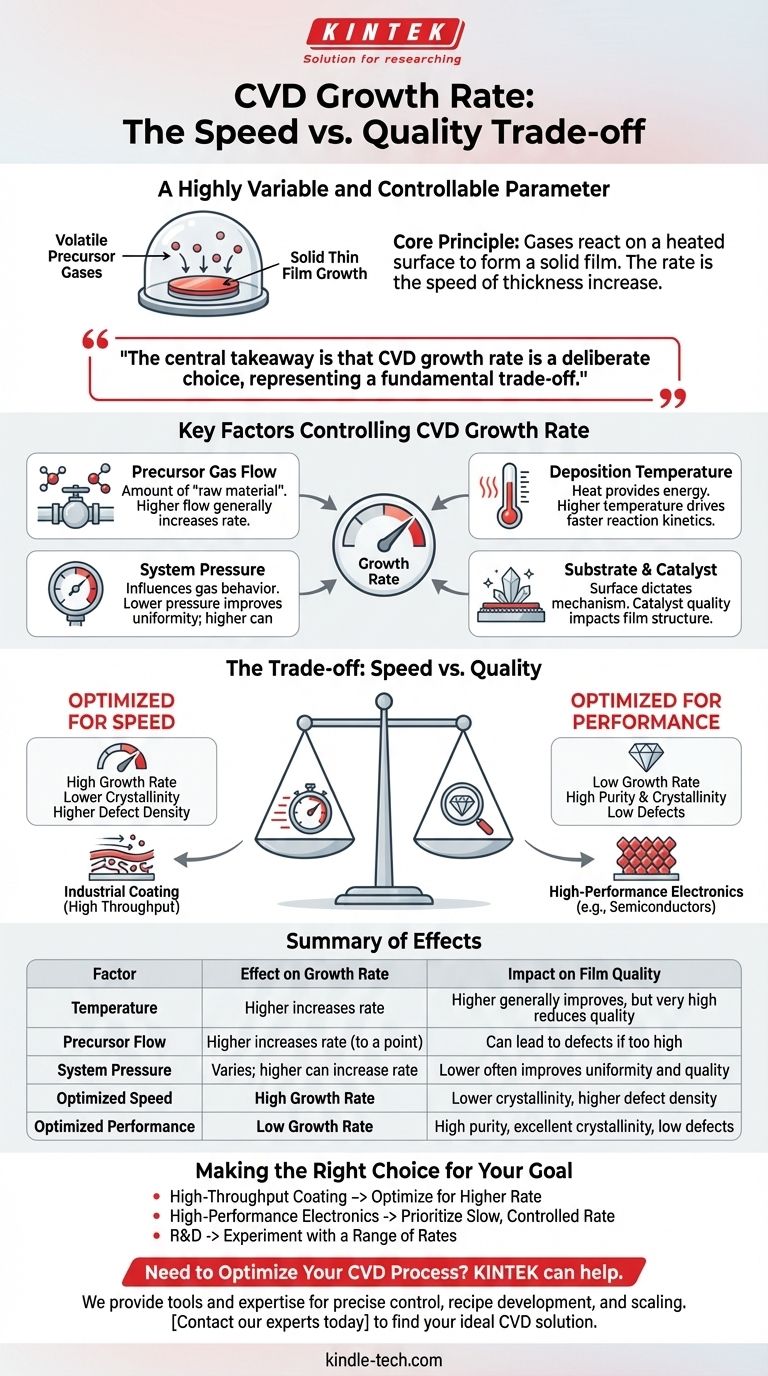

El Principio Fundamental del Crecimiento por CVD

La Deposición Química de Vapor es un proceso en el que se introducen gases precursores volátiles en una cámara de reacción. Estos gases se descomponen y reaccionan en la superficie de un sustrato calentado, dejando una película delgada sólida. La "tasa de crecimiento" es simplemente la velocidad a la que aumenta el grosor de esta película (o el área, para materiales 2D como el grafeno).

Esta tasa no es accidental; está precisamente gobernada por varios parámetros clave del proceso.

Factores Clave que Controlan la Tasa de Crecimiento por CVD

La capacidad de ajustar la tasa de crecimiento es una de las características más poderosas de la CVD. Ingenieros y científicos ajustan cuidadosamente un conjunto de variables para lograr su objetivo, ya sea velocidad o perfección.

Concentración y Flujo de Gas Precursor

La cantidad de "materia prima" disponible para la reacción es un controlador principal. Aumentar la concentración o el caudal de los gases precursores generalmente aumenta la tasa de deposición, pero solo hasta cierto punto donde otros factores se convierten en el cuello de botella.

Temperatura de Deposición

La temperatura es, sin duda, el parámetro más crítico. Como se señaló, la CVD a menudo requiere temperaturas muy altas (850-1100 °C) porque el calor proporciona la energía necesaria para que ocurran las reacciones químicas.

Las temperaturas más altas casi siempre conducen a una cinética de reacción más rápida y, por lo tanto, a una mayor tasa de crecimiento. Esta es una relación directa: más energía térmica impulsa las reacciones superficiales más rápidamente.

Presión del Sistema

La presión dentro de la cámara de reacción influye en el comportamiento de las moléculas de gas. Reducir la presión puede mejorar la uniformidad de la película, pero puede ralentizar la tasa de crecimiento. Por el contrario, presiones más altas pueden aumentar la tasa, pero pueden afectar negativamente la calidad y la consistencia de la película en todo el sustrato.

Sustrato y Catalizador

La superficie sobre la que crece la película juega un papel vital. Para un proceso como la síntesis de grafeno, la elección de un catalizador metálico (como cobre o níquel) dicta fundamentalmente el mecanismo de crecimiento y la tasa alcanzable. La calidad y la orientación cristalina del catalizador impactan directamente en la calidad de la película depositada.

Entendiendo las Compensaciones: Velocidad vs. Calidad

La decisión de optimizar para una tasa de crecimiento específica nunca se toma en el vacío. Siempre es un equilibrio entre la eficiencia de fabricación y los requisitos de rendimiento del producto final.

Por qué Más Rápido No Siempre es Mejor

Impulsar la tasa de crecimiento demasiado alto aumentando agresivamente la temperatura o el flujo de precursor tiene consecuencias significativas. Los átomos que llegan a la superficie no tienen suficiente tiempo para encontrar sus posiciones ideales de baja energía en la red cristalina.

Este proceso apresurado conduce a una película con mayor densidad de defectos, granos cristalinos más pequeños y poca uniformidad. Para aplicaciones como la electrónica de alto rendimiento mencionada en las referencias, tales defectos harían que el material fuera inútil.

Por qué Más Lento es A menudo Esencial

Para aplicaciones exigentes que requieren películas prístinas, monocristalinas o policristalinas de grano grande, una tasa de crecimiento lenta y deliberada es innegociable.

Una tasa más lenta permite que los átomos migren a través de la superficie y se asienten en los sitios cristalográficos correctos. Esto da como resultado las películas de alta pureza, baja densidad de defectos y bien cristalizadas que hacen de la CVD un método líder para materiales avanzados.

Tomando la Decisión Correcta para su Objetivo

La tasa de crecimiento óptima depende completamente de su aplicación final.

- Si su enfoque principal es el recubrimiento industrial de alto rendimiento: Probablemente optimizaría para una tasa de crecimiento más alta, aceptando una estructura amorfa o policristalina menos perfecta a cambio de velocidad y menor costo.

- Si su enfoque principal es la fabricación de electrónica de alto rendimiento: Debe priorizar una tasa de crecimiento lenta y controlada para lograr la calidad cristalina casi perfecta y la baja densidad de defectos esenciales para el rendimiento del dispositivo.

- Si su enfoque principal es la investigación y el desarrollo: Experimentará con una amplia gama de tasas de crecimiento para comprender cómo influyen en las propiedades fundamentales del material.

En última instancia, dominar la CVD consiste en comprender cómo manipular sus parámetros para lograr un resultado específico en el espectro entre velocidad y perfección.

Tabla Resumen:

| Factor | Efecto en la Tasa de Crecimiento | Impacto en la Calidad de la Película |

|---|---|---|

| Temperatura | Mayor temperatura aumenta la tasa | Una temperatura más alta generalmente mejora la calidad, pero tasas muy altas pueden reducirla |

| Flujo/Concentración de Precursor | Mayor flujo/concentración aumenta la tasa (hasta cierto punto) | Puede provocar defectos y falta de uniformidad si es demasiado alto |

| Presión del Sistema | Varía; una presión más alta puede aumentar la tasa | Una presión más baja a menudo mejora la uniformidad y la calidad |

| Optimizado para la Velocidad | Alta Tasa de Crecimiento | Menor cristalinidad, mayor densidad de defectos |

| Optimizado para el Rendimiento | Baja Tasa de Crecimiento | Alta pureza, excelente cristalinidad, bajos defectos |

¿Necesita optimizar su proceso de CVD para el equilibrio perfecto entre velocidad y calidad?

La tasa de crecimiento adecuada es fundamental para el éxito de su proyecto, ya sea en la fabricación de alto rendimiento o en I+D de vanguardia. KINTEK se especializa en proporcionar el equipo de laboratorio y el soporte experto para ayudarle a dominar sus parámetros de CVD.

Le proporcionamos las herramientas y la experiencia para ayudarle a:

- Lograr un control preciso sobre la temperatura, la presión y el flujo de gas.

- Desarrollar recetas que ofrezcan la calidad de película que su aplicación exige.

- Escalar su proceso de manera eficiente desde la investigación hasta la producción.

Hablemos de sus materiales y objetivos específicos. Contacte a nuestros expertos hoy para encontrar la solución de CVD ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora