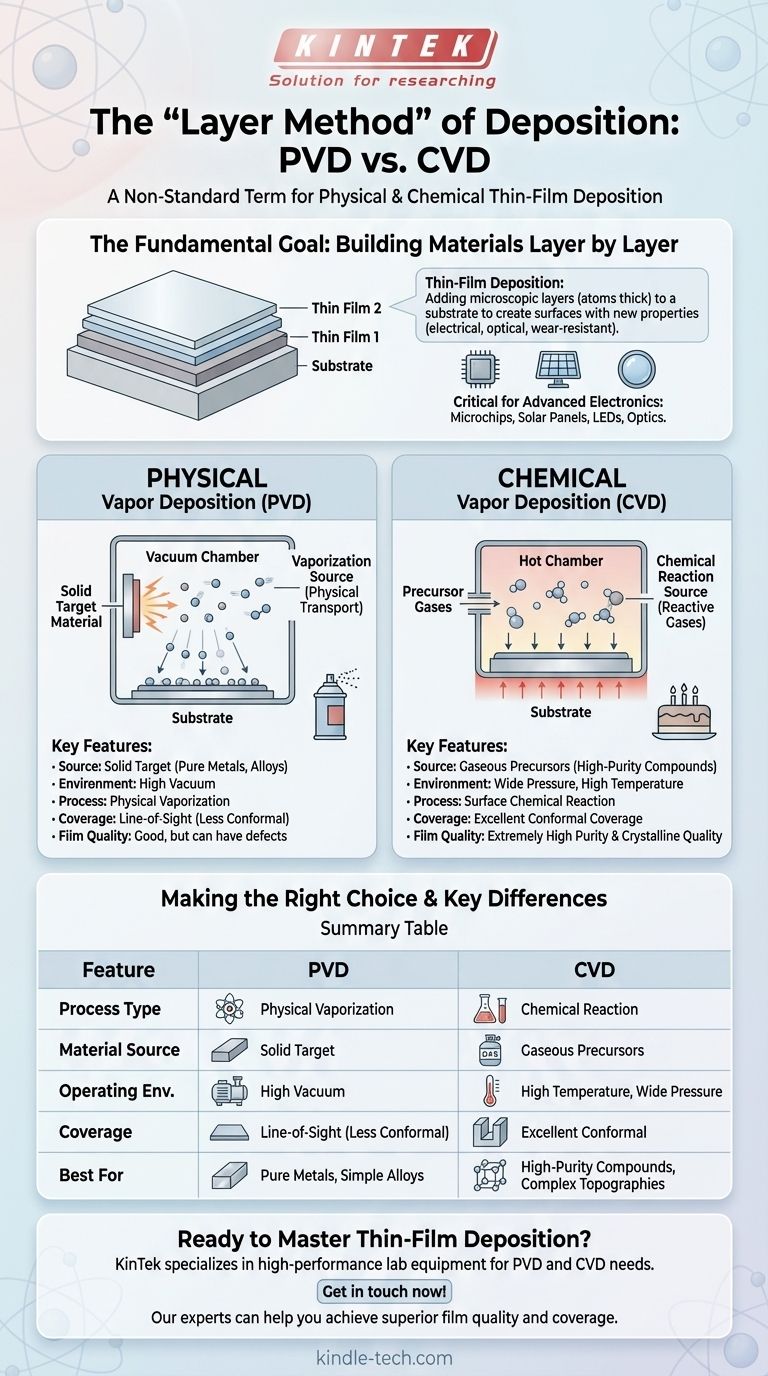

Si bien "el método de deposición por capas" no es un término estándar de la industria, describe con precisión el objetivo de la deposición de película delgada: el proceso de aplicar una capa microscópica de material sobre una superficie o sustrato. Los dos métodos profesionales dominantes para lograr esto son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD), que logran el mismo objetivo a través de medios fundamentalmente diferentes.

El término 'método de capas' describe el resultado deseado: construir un material capa por capa. Sin embargo, la distinción crítica radica en *cómo* se crea esa capa: transportando físicamente un material sólido (PVD) frente a la reacción química de gases en una superficie (CVD).

El objetivo fundamental: construir materiales capa por capa

¿Qué es la deposición de película delgada?

La deposición de película delgada es un proceso fundamental en la ingeniería moderna y la ciencia de los materiales. Implica agregar material, a menudo de solo unos pocos átomos o moléculas de espesor, sobre un material base conocido como sustrato.

El objetivo es crear una nueva superficie con propiedades que el sustrato por sí solo no posee, como conductividad eléctrica, resistencia al desgaste o cualidades ópticas específicas.

Por qué este proceso es fundamental

Casi toda la electrónica avanzada depende de este proceso. Los microchips, los paneles solares, las pantallas LED y las lentes ópticas se fabrican depositando meticulosamente varias películas delgadas de conductores, semiconductores y aislantes sobre un sustrato.

Las dos filosofías de deposición principales

Para comprender la deposición, es mejor separar los métodos en dos categorías principales según la fuente del material: una física y la otra química.

Deposición Física de Vapor (PVD)

La PVD es un proceso en el que un material sólido o líquido se vaporiza en un vacío y se transporta como átomos o moléculas al sustrato, donde se condensa nuevamente en una película sólida.

Piense en ello como una lata de pintura en aerosol a escala atómica. Se bombardea un material objetivo sólido con energía (como un haz de iones o electricidad) hasta que sus átomos son expulsados, viajan a través de un vacío y se adhieren al sustrato.

Deposición Química de Vapor (CVD)

La CVD utiliza gases precursores volátiles que reaccionan o se descomponen en la superficie del sustrato para producir el depósito sólido deseado.

Esto se parece más a hornear un pastel. Se introducen gases ingredientes específicos en una cámara caliente. El calor en la superficie del sustrato actúa como catalizador, haciendo que los gases reaccionen y "horneen" una película sólida y de alta pureza sobre él.

Comprender las diferencias clave

La elección entre PVD y CVD está impulsada por las propiedades de la película deseadas, el material que se deposita y la forma del sustrato.

El material fuente

En PVD, el material fuente es un objetivo sólido que se vaporiza físicamente. Esto lo hace excelente para depositar metales puros y aleaciones.

En CVD, el material fuente consiste en uno o más gases precursores. Este método es ideal para crear compuestos de alta pureza, como nitruro de silicio o carburo de tungsteno.

Condiciones de funcionamiento

La PVD casi siempre requiere un alto vacío para permitir que los átomos de la fuente viajen hasta el sustrato sin colisionar con otras moléculas de gas.

La CVD se puede realizar en un rango de presiones más amplio, pero generalmente requiere temperaturas muy altas para impulsar las reacciones químicas necesarias en la superficie del sustrato.

Calidad y pureza de la película

La CVD generalmente es capaz de producir películas con altísima pureza y calidad cristalina. El proceso de reacción química se puede controlar con precisión para construir estructuras atómicas perfectas.

Las películas PVD son excelentes para muchas aplicaciones, pero a veces pueden tener más defectos estructurales o impurezas en comparación con las mejores películas CVD.

Cobertura conforme

La cobertura conforme se refiere a la capacidad de una película para recubrir uniformemente un sustrato con características complejas y no planas, como trincheras o escalones.

Debido a que la CVD implica un gas que puede llegar a todas las partes de una superficie compleja, proporciona una cobertura conforme superior. La PVD es un proceso de "línea de visión", lo que dificulta recubrir áreas sombreadas o los lados de trincheras profundas.

Tomar la decisión correcta para su objetivo

Seleccionar el método de deposición correcto requiere comprender las compensaciones entre estas dos técnicas fundamentales.

- Si su enfoque principal es depositar metales puros o aleaciones simples con una línea de visión directa: La Deposición Física de Vapor (PVD) suele ser el enfoque más directo y robusto.

- Si su enfoque principal es crear películas compuestas altamente puras, uniformes y complejas que deben recubrir topografías intrincadas: La Deposición Química de Vapor (CVD) ofrece un control superior y una cobertura conforme.

Comprender la distinción entre estas vías físicas y químicas es el primer paso para dominar la fabricación moderna de materiales.

Tabla de resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Vaporización física de un objetivo sólido | Reacción química de gases precursores |

| Fuente de material | Objetivo sólido | Precursores gaseosos |

| Entorno operativo | Alto vacío | Amplio rango de presión, alta temperatura |

| Cobertura | Línea de visión (menos conforme) | Excelente cobertura conforme |

| Ideal para | Metales puros, aleaciones | Compuestos de alta pureza, topografías complejas |

¿Listo para dominar la deposición de película delgada en su laboratorio?

Elegir entre PVD y CVD es fundamental para la calidad de su investigación o producción. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento adaptados a sus necesidades de deposición. Nuestros expertos pueden ayudarle a seleccionar el sistema adecuado para lograr una calidad, pureza y cobertura de película superiores.

Contáctenos hoy para discutir su proyecto y descubrir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

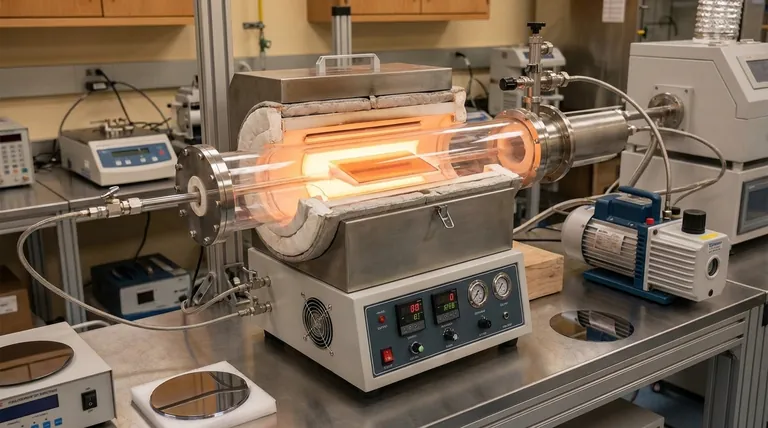

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD