La diferencia fundamental entre la Deposición de Capas Atómicas (ALD) y la Deposición Química de Vapor (CVD) radica en sus mecanismos de reacción. ALD construye películas capa atómica a capa atómica a través de reacciones químicas secuenciales y auto-limitadas, ofreciendo una precisión inigualable. CVD, por el contrario, utiliza una reacción continua y simultánea de gases precursores, lo que permite tasas de deposición mucho más rápidas.

La elección entre ALD y CVD depende de una compensación crítica: precisión versus velocidad. ALD proporciona control a nivel atómico para películas complejas y ultrafinas, mientras que CVD ofrece un mayor rendimiento para capas más gruesas donde la precisión absoluta es menos crítica.

La Mecánica de la Deposición: Secuencial vs. Continua

Para comprender las diferencias prácticas, primero debemos examinar cómo funciona cada proceso a un nivel fundamental. La distinción principal es si las reacciones químicas ocurren secuencialmente o todas a la vez.

Cómo Funciona la CVD: Una Reacción Continua

En un proceso de Deposición Química de Vapor (CVD), todos los gases precursores se introducen en la cámara de reacción simultáneamente.

Estos gases reaccionan juntos sobre y por encima del sustrato calentado, lo que lleva a una deposición continua de la película delgada deseada. Este proceso es rápido y eficiente para el crecimiento de capas de material relativamente gruesas.

Cómo Funciona la ALD: Un Proceso Separado y Auto-limitado

La Deposición de Capas Atómicas (ALD) es una variante más controlada y cíclica de la CVD. Divide la reacción general en dos o más semi-reacciones separadas.

Primero, un gas precursor se pulsa en la cámara, donde forma una única capa atómica auto-limitada en el sustrato. Cualquier exceso de gas se purga. Luego, un segundo precursor se pulsa para reaccionar con la primera capa, completando la deposición del material para ese ciclo antes de que también sea purgado. Este ciclo se repite para construir la película capa atómica a capa atómica.

Diferenciadores Clave en la Práctica

Las diferencias mecánicas entre estos dos métodos conducen a resultados distintos en la calidad de la película, la cobertura y la velocidad.

Espesor y Control de la Película

ALD ofrece precisión a nivel atómico en el control del espesor de la película. Debido a que la película se construye una monocapa a la vez, se puede lograr un espesor específico con una precisión extrema, lo que la hace ideal para las películas ultrafinas (10-50 nm) requeridas en la electrónica moderna.

CVD proporciona un control menos granular, pero es perfectamente adecuado para aplicaciones que requieren películas más gruesas donde la precisión a nivel nanométrico es innecesaria.

Conformidad y Cobertura

La conformidad se refiere a la capacidad de una película para recubrir uniformemente superficies irregulares y estructuras 3D complejas.

ALD proporciona una conformidad isotrópica casi perfecta. Su naturaleza auto-limitada asegura que cada superficie, incluyendo zanjas profundas y estructuras de alta relación de aspecto, esté recubierta uniformemente. Esta es una ventaja significativa sobre los métodos de "línea de visión" como la deposición física de vapor (PVD).

Aunque la CVD ofrece buena conformidad, puede tener dificultades para mantener un espesor uniforme dentro de estructuras muy complejas o profundas en comparación con la ALD.

Tasa de Deposición

La ventaja más significativa de la CVD es su alta tasa de deposición. Dado que la reacción es continua, las películas pueden crecer mucho más rápidamente.

ALD es un proceso inherentemente lento. Los ciclos repetidos de pulsación y purga limitan su rendimiento, lo que lo hace menos práctico para aplicaciones que exigen películas gruesas o producción de alto volumen.

Comprendiendo las Compensaciones

Elegir entre ALD y CVD requiere sopesar sus respectivas fortalezas y debilidades frente a sus objetivos específicos.

La Precisión de la ALD

La principal ventaja de la ALD es su control inigualable sobre el espesor, la densidad y la uniformidad de la película. Esta precisión es innegociable para la fabricación de dispositivos semiconductores avanzados y otras tecnologías a nanoescala.

La Velocidad de la CVD

El principal beneficio de la CVD es su velocidad y eficiencia, lo que se traduce en un mayor rendimiento y, a menudo, un menor costo. Es el caballo de batalla para muchas aplicaciones industriales donde se necesitan recubrimientos funcionales gruesos sin especificaciones a nivel atómico.

Complejidad del Material y del Proceso

La tecnología CVD es generalmente más madura, con una gama más amplia de precursores y procesos establecidos para diversos materiales. Desarrollar un nuevo proceso ALD puede ser más complejo y llevar más tiempo debido a los requisitos precisos de su química auto-limitada.

Tomando la Decisión Correcta para su Aplicación

Su decisión estará dictada por los requisitos técnicos y económicos específicos de su proyecto.

- Si su enfoque principal son películas ultrafinas y perfectamente uniformes en estructuras 3D complejas: ALD es la opción superior y a menudo la única viable debido a su control a nivel atómico.

- Si su enfoque principal es depositar películas más gruesas de forma rápida y económica: CVD ofrece la velocidad, eficiencia y escalabilidad necesarias para el trabajo.

- Si su proyecto requiere un equilibrio entre buena cobertura y velocidad razonable: CVD es frecuentemente el punto de partida más práctico y rentable para películas de más de 50-100 nm.

Comprender esta diferencia fundamental entre la precisión secuencial y la velocidad continua le permite seleccionar la técnica de deposición óptima para su objetivo.

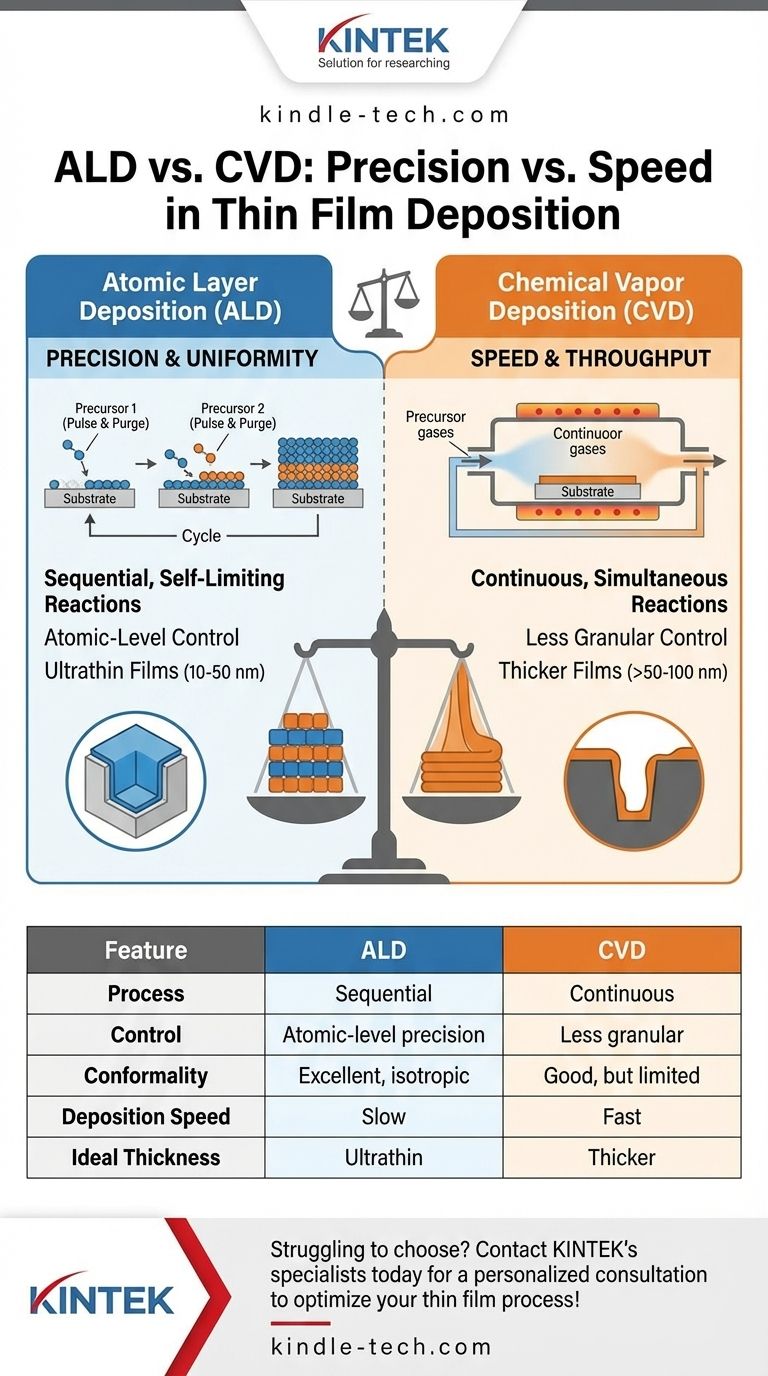

Tabla Resumen:

| Característica | Deposición de Capas Atómicas (ALD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Proceso | Reacciones secuenciales, auto-limitadas | Reacciones continuas, simultáneas |

| Control | Precisión a nivel atómico | Control menos granular |

| Conformidad | Excelente, isotrópica (uniforme en estructuras 3D complejas) | Buena, pero puede tener dificultades con estructuras de alta relación de aspecto |

| Velocidad de Deposición | Lenta (capa por capa) | Rápida (continua) |

| Espesor Ideal de la Película | Películas ultrafinas (10-50 nm) | Películas más gruesas (>50-100 nm) |

| Ventaja Principal | Precisión y uniformidad | Velocidad y rendimiento |

¿Tiene dificultades para elegir la técnica de deposición adecuada para las necesidades específicas de su laboratorio? La elección entre la precisión a nivel atómico de ALD y la deposición de alta velocidad de CVD es fundamental para los resultados de su investigación y producción. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a los requisitos únicos de su laboratorio. Nuestros expertos pueden ayudarle a seleccionar el sistema ideal para lograr una uniformidad perfecta de la película o maximizar su rendimiento. Optimicemos juntos su proceso de película delgada – ¡contacte hoy mismo a nuestros especialistas para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura