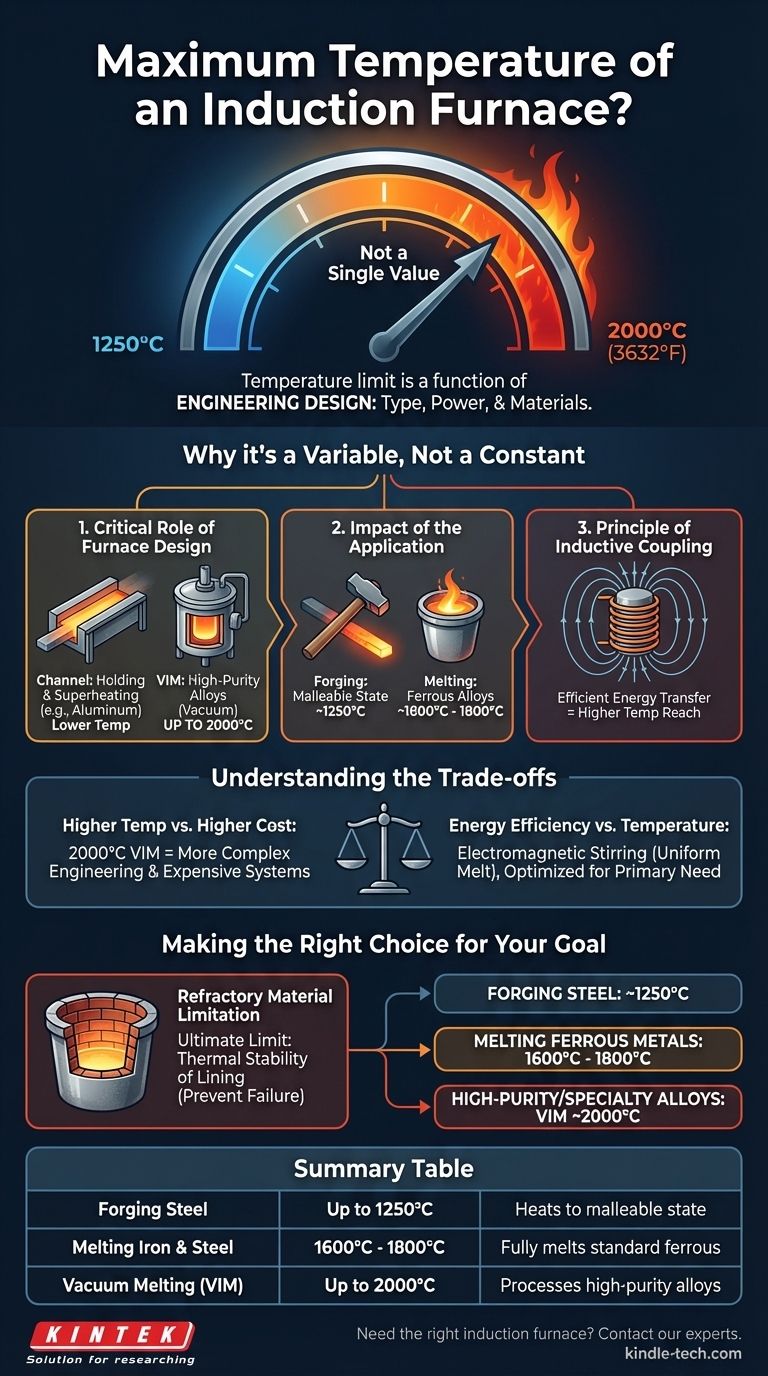

La temperatura máxima de un horno de inducción no es un valor único, sino que depende totalmente de su diseño y aplicación prevista. Mientras que los hornos estándar para forja y fusión operan entre 1250 °C y 1800 °C, los hornos de inducción al vacío altamente especializados pueden alcanzar temperaturas de hasta 2000 °C (3632 °F).

La conclusión clave es que el límite de temperatura de un horno de inducción es una función de su diseño de ingeniería —específicamente su tipo, potencia y los materiales de los que está construido— en lugar de un límite físico fundamental del principio de calentamiento por inducción en sí mismo.

Por qué la "Temperatura Máxima" es una Variable, No una Constante

Pensar en la temperatura máxima de un horno como una especificación única es un error común. En realidad, es el resultado de un sistema diseñado para una tarea específica. La temperatura que puede alcanzar está dictada por varios factores interconectados.

El Papel Crítico del Diseño del Horno

Diferentes hornos de inducción están construidos para propósitos muy diferentes, lo que impacta directamente en sus capacidades de temperatura.

Un horno de inducción de canal, por ejemplo, se utiliza a menudo para mantener y sobrecalentar metales con puntos de fusión más bajos, como el aluminio o el hierro fundido, y no está diseñado para temperaturas extremas.

En contraste, un horno de fusión por inducción al vacío (VIM) está diseñado para procesar aleaciones reactivas o de alta pureza. El entorno de vacío evita la oxidación y la contaminación, lo que le permite alcanzar de forma segura y eficaz temperaturas de 2000 °C.

El Impacto de la Aplicación

La temperatura requerida está determinada por el trabajo en cuestión. Un horno solo está tan caliente como necesita estarlo para su proceso específico.

Para forjar acero, el objetivo es hacer que el metal sea maleable, no fundirlo. Por lo tanto, los hornos diseñados para esta tarea suelen operar hasta 1250 °C.

Para fundir aleaciones de hierro y acero, se requieren temperaturas mucho más altas. Estos hornos suelen estar clasificados para 1600 °C a 1800 °C para garantizar que la carga se funda por completo.

El Principio del Acoplamiento Inductivo

La eficiencia de la transferencia de energía desde la bobina al metal (la "carga") se conoce como acoplamiento inductivo.

Este proceso funciona como un transformador. La bobina del horno es el devanado primario, y la carga metálica en sí actúa como el devanado secundario. Un campo magnético fuerte induce corrientes de Foucault potentes en el metal, generando un calor inmenso muy rápidamente.

Un mejor acoplamiento significa una transferencia de energía más eficiente, lo que permite que el horno alcance y mantenga temperaturas más altas de manera más efectiva.

Comprender las Compensaciones

Elegir o especificar un horno de inducción implica equilibrar la capacidad con el costo y la complejidad. No existe una solución única para todos.

Mayor Temperatura frente a Mayor Costo

Alcanzar temperaturas extremas requiere una ingeniería más sofisticada. Un horno de vacío de 2000 °C es una orden de magnitud más complejo y costoso que un horno de fusión estándar de 1600 °C debido a los sistemas de vacío, las fuentes de alimentación avanzadas y los controles especializados requeridos.

Eficiencia Energética frente a Temperatura

El efecto de agitación electromagnética creado por el campo de inducción es un beneficio único, que garantiza una temperatura y composición química uniformes en la masa fundida.

Sin embargo, un horno optimizado para la temperatura máxima puede no ser el más eficiente energéticamente para simplemente mantener el metal a una temperatura más baja. El diseño debe coincidir con la necesidad operativa principal.

La Limitación de los Materiales Refractarios

Cada horno de inducción está revestido con un material refractario: un crisol o revestimiento cerámico que puede soportar calor extremo y contener el metal fundido.

El límite de temperatura final de cualquier horno está regido por la estabilidad térmica de este revestimiento. Forzar el horno más allá de la clasificación del refractario conducirá a una rápida degradación y a un fallo catastrófico.

Tomar la Decisión Correcta para su Objetivo

La pregunta correcta no es "¿qué tan caliente puede llegar?", sino "¿qué tan caliente necesito que esté?". Su aplicación específica dicta el rendimiento requerido.

- Si su enfoque principal es forjar acero: Un horno diseñado para alcanzar y mantener de manera confiable temperaturas alrededor de 1250 °C es la herramienta correcta.

- Si su enfoque principal es fundir metales ferrosos estándar: Necesita un horno de fusión robusto capaz de operar en el rango de 1600 °C a 1800 °C.

- Si su enfoque principal es producir aleaciones de alta pureza, reactivas o especiales: Un horno de inducción al vacío con capacidad de 2000 °C es la inversión necesaria.

En última instancia, hacer coincidir las capacidades del horno con su material y proceso específicos es la clave para una operación eficiente, segura y exitosa.

Tabla Resumen:

| Aplicación | Rango de Temperatura Típico | Características Clave |

|---|---|---|

| Forja de Acero | Hasta 1250°C | Calienta el metal a un estado maleable sin fundirlo |

| Fusión de Hierro y Acero | 1600°C - 1800°C | Funde completamente aleaciones ferrosas estándar |

| Fusión al Vacío (VIM) | Hasta 2000°C | Procesa aleaciones de alta pureza y reactivas al vacío |

¿Necesita el horno de inducción adecuado para sus requisitos de temperatura específicos?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de precisión, incluidos hornos de inducción adaptados para aplicaciones de forja, fusión y alta pureza. Nuestros expertos le ayudarán a seleccionar un horno que se ajuste a sus objetivos de material y proceso, garantizando eficiencia, seguridad y rendimiento.

¡Contacte a nuestro equipo hoy para discutir su aplicación y obtener una solución personalizada!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza