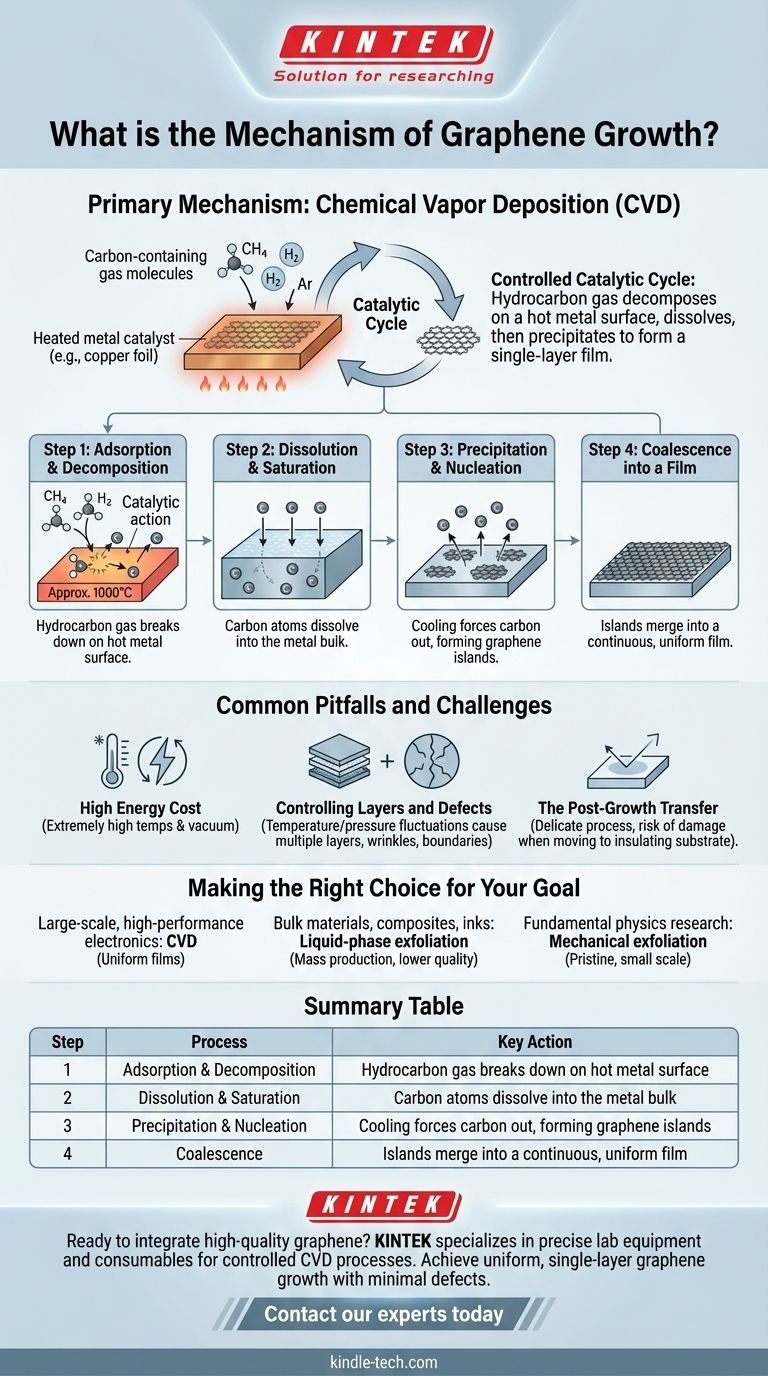

El mecanismo principal para el crecimiento de grafeno de alta calidad es un proceso llamado Deposición Química de Vapor (CVD). Este método implica exponer un catalizador metálico calentado, típicamente un metal de transición como el cobre o el níquel, a un gas que contiene carbono. La alta temperatura hace que el gas se descomponga, depositando átomos de carbono que luego se autoensamblan en una única capa atómica continua sobre la superficie del metal.

El núcleo del crecimiento del grafeno mediante CVD no es simplemente una deposición, sino un ciclo catalítico controlado. Se basa en la descomposición de un gas hidrocarburo sobre una superficie metálica caliente, con los átomos de carbono disolviéndose primero en el metal y luego precipitando al enfriarse para formar una película monocapa de alta calidad.

Desglosando el proceso CVD para el grafeno

El proceso CVD puede entenderse como una secuencia de pasos físicos y químicos controlados. Cada etapa es crítica para formar una película uniforme de una sola capa atómica sobre una gran área.

### El papel del sustrato catalizador

Todo el proceso comienza con un sustrato, que casi siempre es un metal de transición. Estos metales se eligen porque actúan tanto como superficie para el crecimiento como catalizador que facilita las reacciones químicas.

Sus propiedades catalíticas reducen la energía necesaria para descomponer las moléculas del gas fuente de carbono en átomos de carbono individuales.

### La fuente de carbono: Gases hidrocarburos

La fuente de carbono es un gas hidrocarburo, más comúnmente metano (CH₄). Este gas se mezcla con otros gases, como hidrógeno y argón, y se introduce en un horno de alta temperatura donde espera el sustrato catalizador.

### Paso 1: Adsorción y descomposición

A temperaturas muy altas (a menudo alrededor de 1000°C), las moléculas del gas hidrocarburo aterrizan en la superficie metálica caliente (adsorción). La naturaleza catalítica del metal y el calor intenso rompen los enlaces químicos en el gas, liberando átomos de carbono individuales.

### Paso 2: Disolución y saturación

Una vez liberados, estos átomos de carbono no forman grafeno inmediatamente. En cambio, se disuelven en el volumen de la lámina metálica, de manera similar a como el azúcar se disuelve en agua caliente. Este proceso continúa hasta que el metal se satura con átomos de carbono.

### Paso 3: Precipitación y nucleación

Este es el paso más crítico. A medida que el horno se enfría, la solubilidad del carbono en el metal disminuye significativamente. El metal ya no puede retener todo el carbono disuelto, lo que obliga a los átomos a salir, o precipitar, sobre la superficie.

Estos átomos de carbono precipitantes comienzan a unirse entre sí, formando pequeños parches de grafeno en forma de isla conocidos como sitios de nucleación.

### Paso 4: Coalescencia en una película

A medida que continúa el enfriamiento, estas islas crecen y finalmente se fusionan (coalescencia), formando una lámina continua y uniforme de grafeno monocapa que cubre toda la superficie del sustrato metálico.

Dificultades y desafíos comunes

Aunque la CVD es la técnica más prometedora para el grafeno de alta calidad y gran área, no está exenta de dificultades. Comprender estos desafíos es clave para optimizar el proceso.

### El alto costo energético

El proceso requiere temperaturas extremadamente altas y a menudo se basa en sistemas de alto vacío. Esto hace que el equipo sea complejo y el proceso de crecimiento en sí mismo sea muy intensivo en energía.

### Control de capas y defectos

El crecimiento es difícil de controlar perfectamente. Pequeñas fluctuaciones en la temperatura, presión o flujo de gas pueden llevar a la formación de múltiples capas de grafeno en lugar de una sola. También puede crear defectos como arrugas o límites de grano donde las islas de grafeno se encuentran imperfectamente.

### La transferencia post-crecimiento

El grafeno cultivado mediante CVD se encuentra sobre un sustrato metálico, lo que no es útil para la mayoría de las aplicaciones electrónicas. Debe transferirse cuidadosamente a un sustrato aislante, como silicio o vidrio. Este proceso de transferencia es delicado y puede introducir fácilmente desgarros, arrugas y contaminación, degradando la calidad del material.

Tomando la decisión correcta para su objetivo

El mejor método para producir grafeno depende enteramente de la aplicación prevista y del equilibrio deseado entre calidad, cantidad y costo.

- Si su enfoque principal son los productos electrónicos de gran escala y alto rendimiento: La CVD es el único mecanismo viable, ya que produce las películas grandes, de alta calidad y uniformes requeridas.

- Si su enfoque principal son los materiales a granel como compuestos o tintas conductoras: La exfoliación en fase líquida es una opción más adecuada para la producción en masa, aunque debe aceptar una compensación en una menor calidad eléctrica.

- Si su enfoque principal es la investigación de física fundamental en muestras prístinas: La exfoliación mecánica sigue siendo un método clave para producir las hojuelas de grafeno de la más alta calidad y libres de defectos, aunque solo a muy pequeña escala.

En última instancia, dominar la compleja interacción de catalizador, temperatura y atmósfera en el mecanismo de crecimiento es la clave para desbloquear todo el potencial tecnológico del grafeno.

Tabla resumen:

| Paso | Proceso | Acción clave |

|---|---|---|

| 1 | Adsorción y Descomposición | El gas hidrocarburo se descompone en la superficie metálica caliente |

| 2 | Disolución y Saturación | Los átomos de carbono se disuelven en el volumen del metal |

| 3 | Precipitación y Nucleación | El enfriamiento fuerza la salida del carbono, formando islas de grafeno |

| 4 | Coalescencia | Las islas se fusionan en una película continua y uniforme |

¿Listo para integrar grafeno de alta calidad en su investigación o producción? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para los procesos CVD controlados. Nuestra experiencia garantiza que logre un crecimiento de grafeno monocapa uniforme con defectos mínimos. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los objetivos de síntesis de materiales avanzados de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los métodos y aplicaciones de la Epitaxia en Fase de Vapor de GaAs? Capas de Precisión para Dispositivos de Microondas

- ¿Cuáles son las ventajas del CVD para los ánodos de litio? Mejore la estabilidad de la batería con protección de película delgada de precisión

- ¿Qué método de deposición ofrece una solución para materiales sensibles a la temperatura? PVD: La alternativa segura al CVD

- ¿Por qué es importante el recubrimiento de carbono? Aumente el rendimiento y la longevidad de la batería

- ¿Cuál es un ejemplo de deposición química de vapor? El proceso CVD para materiales de alto rendimiento

- ¿Por qué la deposición física de vapor? Para recubrimientos de película delgada superiores, duraderos y puros

- ¿Cómo se fabrican las herramientas con recubrimiento de diamante? CVD vs. PVD para un rendimiento máximo

- ¿Por qué se utiliza un portamuestras giratorio para la deposición de acero inoxidable? Logrando la máxima uniformidad del recubrimiento