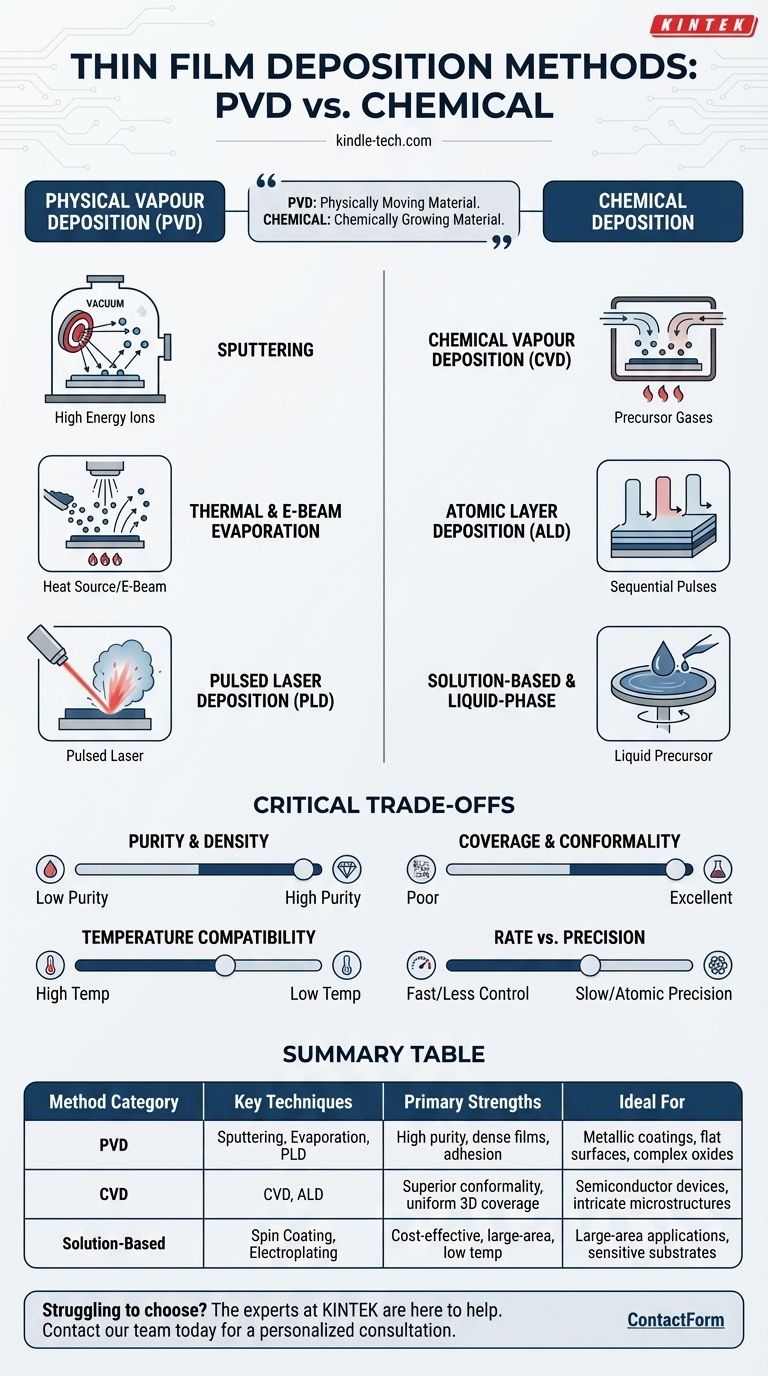

Los métodos principales para depositar películas delgadas se clasifican ampliamente en dos familias: Deposición Física de Vapor (PVD) y Deposición Química. La PVD implica la transferencia física de un material desde una fuente a un sustrato, típicamente en vacío, utilizando técnicas como la pulverización catódica o la evaporación. Los métodos químicos, como la Deposición Química de Vapor (CVD), utilizan reacciones químicas de gases precursores para formar una película sólida en la superficie del sustrato.

La distinción fundamental entre los métodos de deposición no es solo la técnica, sino la filosofía. Su elección depende de una compensación fundamental: ¿está moviendo físicamente material sólido sobre una superficie (PVD) o está haciendo crecer químicamente un nuevo material directamente sobre esa superficie (CVD)? Esta decisión dicta la pureza, la estructura y la capacidad de la película para recubrir formas complejas.

Los Dos Pilares de la Deposición: Física vs. Química

Al más alto nivel, todas las técnicas de deposición de películas delgadas se dividen en una de dos categorías. Comprender esta distinción es el primer paso para seleccionar el proceso correcto para una aplicación.

El Enfoque Físico

Los métodos físicos implican la transferencia átomo por átomo o molécula por molécula de un material desde una fuente a un sustrato. Estos procesos casi siempre se realizan en vacío para asegurar que las partículas transferidas viajen sin colisionar con las moléculas de aire.

El Enfoque Químico

Los métodos químicos crean la película a través de reacciones químicas que ocurren directamente en la superficie del sustrato. Estos métodos pueden variar desde procesos de alto vacío que utilizan gases reactivos hasta técnicas más simples en fase líquida como la electrodeposición o el recubrimiento por centrifugación.

Explorando la Deposición Física de Vapor (PVD)

La PVD es un proceso de "línea de visión", lo que significa que el material fuente debe tener un camino sin obstáculos hacia el sustrato. Es conocida por crear películas densas y de alta pureza.

Pulverización Catódica (Sputtering)

En la pulverización catódica, un blanco sólido del material deseado es bombardeado con iones de alta energía (generalmente un gas inerte como el Argón). Este bombardeo expulsa físicamente, o "pulveriza", átomos del blanco, que luego viajan y se depositan sobre el sustrato.

Este método es muy versátil y puede utilizarse para depositar metales, aleaciones y compuestos con una excelente adhesión.

Evaporación Térmica y por Haz de Electrones

Este es uno de los conceptos de PVD más simples. El material fuente se calienta en alto vacío hasta que se evapora. Estos átomos vaporizados luego viajan a través del vacío y se condensan en el sustrato más frío, formando una película delgada.

La evaporación por haz de electrones (e-beam) es una versión más precisa donde se utiliza un haz de electrones de alta energía para calentar el material fuente, ofreciendo un mejor control sobre la tasa de deposición.

Deposición por Láser Pulsado (PLD)

En PLD, un láser pulsado de alta potencia se enfoca en un blanco en vacío. La intensa energía ablaciona material del blanco, creando una pluma de plasma que se expande y se deposita sobre el sustrato. Esto es particularmente útil para depositar materiales complejos como óxidos.

Explorando los Métodos de Deposición Química

Los métodos de deposición química no están limitados por la línea de visión, lo que les otorga una ventaja clave al recubrir estructuras complejas tridimensionales con una película uniforme.

Deposición Química de Vapor (CVD)

La CVD es una técnica fundamental en la industria de los semiconductores. Implica la introducción de uno o más gases precursores volátiles en una cámara de reacción. Estos gases reaccionan o se descomponen en un sustrato calentado para producir la película sólida deseada.

Debido a que la deposición depende de una reacción química en la superficie, la CVD proporciona una excelente cobertura conforme sobre topografías intrincadas.

Deposición de Capas Atómicas (ALD)

La ALD es un subtipo especializado y altamente controlado de CVD. Construye la película literalmente una capa atómica a la vez introduciendo gases precursores en pulsos secuenciales y auto-limitantes.

Aunque mucho más lenta que otros métodos, la ALD ofrece una precisión inigualable en el control del espesor y una conformabilidad perfecta, lo cual es crítico para la microelectrónica moderna.

Métodos Basados en Soluciones y en Fase Líquida

Los métodos químicos más simples se realizan sin alto vacío. Técnicas como el recubrimiento por centrifugación, sol-gel, recubrimiento por inmersión y la electrodeposición utilizan un precursor líquido para depositar una película. Estos suelen ser de menor costo y adecuados para aplicaciones de gran superficie donde la pureza o densidad máxima no es la principal preocupación.

Comprendiendo las Compensaciones Críticas

Ningún método de deposición es universalmente superior. La elección siempre implica equilibrar factores contrapuestos basados en los requisitos de la aplicación final.

Pureza y Densidad

Los métodos PVD, especialmente la pulverización catódica y la evaporación por haz de electrones, generalmente producen películas con mayor pureza y densidad. El ambiente de vacío minimiza la contaminación, y la naturaleza energética de la deposición crea una estructura de película densamente empaquetada.

Cobertura y Conformabilidad

Esta es la principal ventaja de los métodos químicos. La CVD y especialmente la ALD sobresalen en el recubrimiento uniforme de zanjas profundas y formas 3D complejas, mientras que la PVD de línea de visión dejaría áreas "sombreadas" sin recubrir.

Temperatura y Compatibilidad del Sustrato

Muchos procesos CVD requieren temperaturas de sustrato muy altas para impulsar las reacciones químicas necesarias. Esto puede dañar sustratos sensibles como plásticos o ciertos componentes electrónicos. La pulverización catódica, en contraste, a menudo puede realizarse a temperaturas mucho más bajas.

Velocidad vs. Precisión

Existe una compensación directa entre la velocidad de deposición y el control. La evaporación térmica puede ser muy rápida pero ofrece menos control sobre la estructura de la película. En el otro extremo, la ALD ofrece una precisión a nivel atómico pero es excepcionalmente lenta.

Tomando la Decisión Correcta para Su Objetivo

Seleccionar el método correcto requiere alinear las fortalezas de la técnica con su objetivo principal.

- Si su enfoque principal es obtener recubrimientos metálicos densos y de alta pureza en una superficie plana: Las técnicas PVD como la pulverización catódica o la evaporación por haz de electrones son el estándar de la industria.

- Si su enfoque principal es la cobertura uniforme sobre microestructuras 3D complejas: La CVD es la opción más efectiva, con la ALD proporcionando la máxima precisión y conformabilidad.

- Si su enfoque principal es depositar materiales de óxido complejos con estequiometría específica: La Deposición por Láser Pulsado (PLD) o la pulverización catódica reactiva suelen ser las mejores opciones.

- Si su enfoque principal es un recubrimiento de gran superficie rentable sin requisitos de alto vacío: Deben considerarse los métodos basados en soluciones como el recubrimiento por centrifugación o la pirólisis por pulverización.

Comprender los principios fundamentales de la deposición física y química le permite seleccionar la herramienta precisa necesaria para diseñar materiales a escala atómica.

Tabla Resumen:

| Categoría del Método | Técnicas Clave | Principales Fortalezas | Ideal Para |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Pulverización catódica, Evaporación, PLD | Alta pureza, películas densas, excelente adhesión | Recubrimientos metálicos, superficies planas, óxidos complejos |

| Deposición Química de Vapor (CVD) | CVD, ALD | Conformabilidad superior, cobertura 3D uniforme | Dispositivos semiconductores, microestructuras intrincadas |

| Métodos Basados en Soluciones | Recubrimiento por centrifugación, Electrodeposición | Rentable, recubrimiento de gran superficie, baja temperatura | Aplicaciones de gran superficie, sustratos sensibles |

¿Le cuesta elegir el método de deposición de películas delgadas adecuado para su aplicación específica? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para procesos PVD y CVD, asegurando que logre las propiedades de película precisas —ya sea alta pureza, conformabilidad perfecta o recubrimiento de gran superficie rentable— que su investigación o producción demanda.

Permítanos ayudarle a optimizar su proceso de deposición de películas delgadas. Contacte a nuestro equipo hoy para una consulta personalizada y descubra cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Por qué se utiliza LPCVD? Para una uniformidad y pureza de película delgada superiores

- ¿Cuál es la función de un burbujeador calentado con control de temperatura? Optimizar TDMAT para la Deposición de Películas de TiO2

- ¿Cuáles son las aplicaciones de Apcvd? Soluciones de deposición de película delgada de alta velocidad y rentables

- ¿Cuáles son las ventajas de usar un reactor CVD rotatorio para MWCNT? Lograr alta consistencia y crecimiento uniforme

- ¿Existe una forma de producir grafeno en masa? Desbloquee la producción a escala industrial con la tecnología CVD

- ¿Por qué necesitamos vacío para la deposición de películas delgadas? Garantice pureza y control en su laboratorio

- ¿Cómo se fabrica un diamante CVD? Cultive sus propios diamantes creados en laboratorio con precisión

- ¿Cómo se produce el grafeno en CVD? Una guía para la síntesis controlada a gran escala