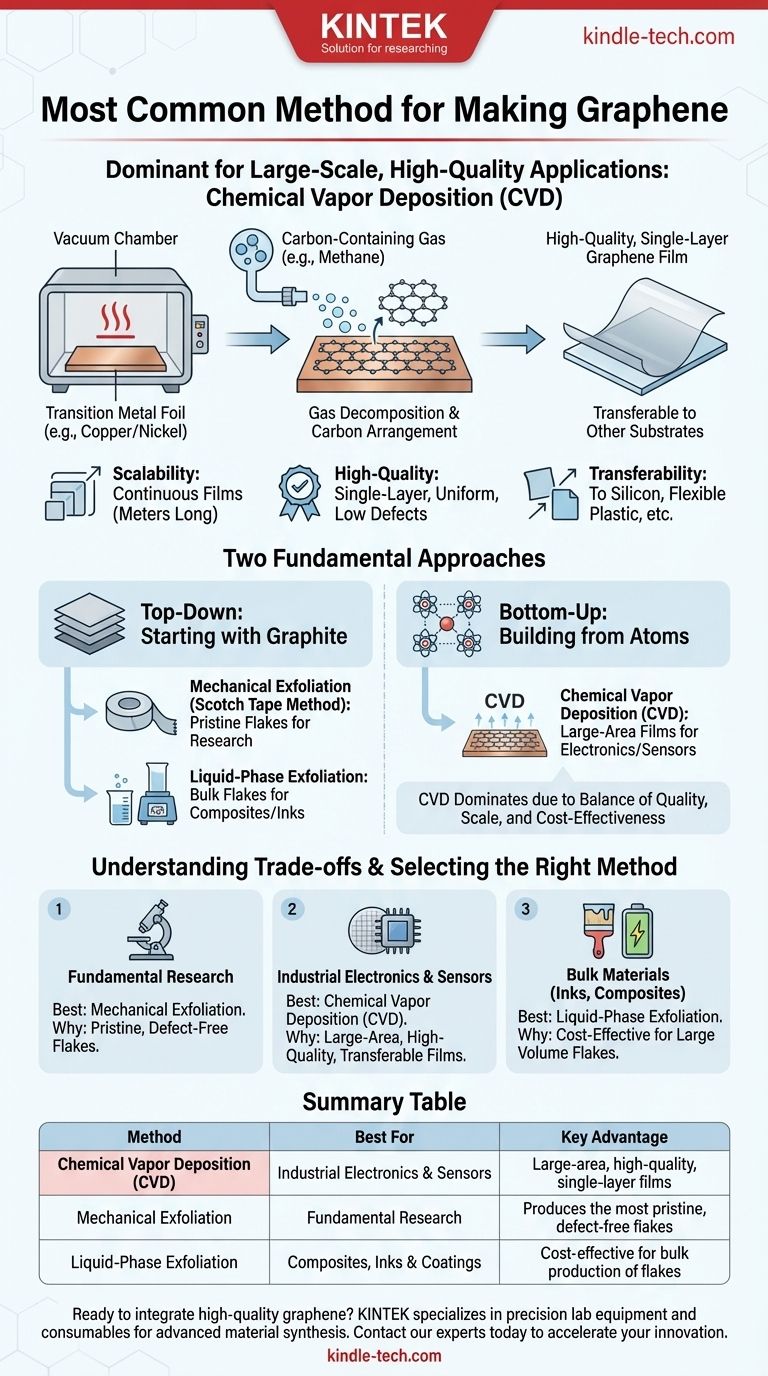

Para aplicaciones a gran escala y de alta calidad, el método más común y comercialmente viable para producir grafeno es la deposición química de vapor (CVD). Si bien existen otros métodos para la investigación y la producción a granel, la CVD se ha convertido en el estándar para las industrias que requieren láminas continuas y grandes de grafeno para la electrónica avanzada y otras tecnologías.

El "mejor" método para fabricar grafeno depende totalmente del objetivo final. La deposición química de vapor (CVD) domina la producción de películas de gran área y alta calidad para la electrónica, mientras que los métodos de exfoliación son más adecuados para la investigación fundamental o la creación de grafeno a granel para compuestos y tintas.

Los dos enfoques fundamentales para la síntesis de grafeno

Para comprender por qué se elige un método específico, es útil categorizarlos en dos estrategias principales: empezar grande y reducir, o empezar pequeño y construir.

De arriba hacia abajo (Top-Down): Empezar con grafito

El enfoque de arriba hacia abajo comienza con grafito a granel, esencialmente una pila de innumerables capas de grafeno, y separa esas capas.

Esta categoría incluye la exfoliación mecánica, el método original de "cinta adhesiva" ganador del Premio Nobel utilizado para aislar capas individuales para la investigación.

También incluye la exfoliación en fase líquida, donde el grafito se suspende en un líquido y se descompone utilizando energía (como la sonicación) para crear una dispersión de escamas de grafeno.

De abajo hacia arriba (Bottom-Up): Construir a partir de átomos

El enfoque de abajo hacia arriba construye el grafeno átomo por átomo sobre un sustrato. Esto proporciona un mayor control sobre la estructura y calidad finales.

La deposición química de vapor (CVD) es el principal método de abajo hacia arriba. Implica el crecimiento de grafeno directamente sobre un sustrato a partir de gases precursores que contienen carbono.

Por qué domina la deposición química de vapor (CVD)

La CVD se considera la técnica más prometedora para la adopción industrial porque equilibra de manera única la calidad, la escala y la rentabilidad.

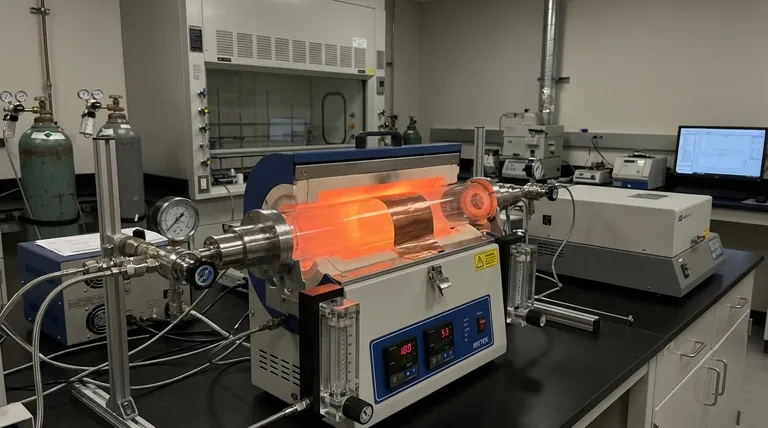

El proceso CVD de un vistazo

El proceso implica calentar un sustrato, típicamente una lámina de metal de transición como cobre o níquel, dentro de una cámara de vacío.

Luego se introduce un gas que contiene carbono, como el metano. A altas temperaturas, el gas se descompone y los átomos de carbono se organizan en la estructura de panal del grafeno en la superficie del catalizador metálico.

Escalabilidad para uso industrial

A diferencia de los métodos de exfoliación que producen escamas pequeñas y discretas, la CVD puede producir películas de grafeno continuas de metros de largo. Esta producción de área grande es esencial para aplicaciones como películas conductoras transparentes, obleas electrónicas y sensores.

Películas de una sola capa y alta calidad

La CVD permite un control preciso sobre el proceso de crecimiento, lo que permite la producción de grafeno de una sola capa uniforme y de alta calidad. Esto es fundamental para aplicaciones electrónicas donde los defectos pueden deteriorar drásticamente el rendimiento.

Transferibilidad a otros sustratos

Una ventaja clave de la CVD es que la película de grafeno se puede separar de su sustrato de crecimiento (por ejemplo, la lámina de cobre) y transferir a prácticamente cualquier otra superficie, como una oblea de silicio o plástico flexible. Esta transferibilidad es vital para integrar el grafeno en los procesos de fabricación existentes.

Comprender las compensaciones

Ningún método es perfecto para cada aplicación. El dominio de la CVD en la industria no niega la importancia de otras técnicas en sus nichos específicos.

El papel de la exfoliación mecánica

Aunque no es escalable, la exfoliación mecánica sigue siendo el estándar de oro para la investigación fundamental. Produce las escamas de grafeno más prístinas y de mayor calidad, libres de los residuos químicos o defectos estructurales que pueden surgir en otros métodos.

Exfoliación en fase líquida para compuestos a granel

Para aplicaciones que no requieren láminas perfectas de una sola capa, la exfoliación en fase líquida es muy efectiva. Es una forma rentable de producir grandes volúmenes de escamas de grafeno para su uso en tintas conductoras, electrodos de baterías, compuestos de polímeros y recubrimientos. La calidad eléctrica es menor, pero la cantidad es alta.

El alto costo de los métodos de nicho

Otros métodos, como la descomposición térmica del carburo de silicio (SiC), pueden producir grafeno de calidad extremadamente alta directamente sobre un sustrato aislante. Sin embargo, el alto costo de las obleas de SiC actualmente limita esta técnica a aplicaciones electrónicas altamente especializadas y de alto rendimiento.

Selección del método correcto para su objetivo

Su elección del método de síntesis de grafeno debe guiarse completamente por los requisitos específicos de calidad, cantidad y costo de su proyecto.

- Si su enfoque principal es la investigación fundamental: La exfoliación mecánica sigue siendo el mejor método para producir escamas pequeñas y de ultra alta calidad para el descubrimiento científico.

- Si su enfoque principal son la electrónica o los sensores a escala industrial: La deposición química de vapor (CVD) es el estándar establecido para crear películas de grafeno grandes, de alta calidad y transferibles.

- Si su enfoque principal son los materiales a granel como tintas, compuestos o recubrimientos: La exfoliación en fase líquida ofrece la ruta más rentable para producir grandes cantidades de escamas de grafeno.

En última instancia, comprender las compensaciones entre estos métodos le permite seleccionar la herramienta adecuada para el trabajo.

Tabla de resumen:

| Método | Mejor para | Ventaja clave |

|---|---|---|

| Deposición química de vapor (CVD) | Electrónica y sensores industriales | Películas de gran área, alta calidad y una sola capa |

| Exfoliación mecánica | Investigación fundamental | Produce las escamas más prístinas y sin defectos |

| Exfoliación en fase líquida | Compuestos, tintas y recubrimientos | Rentable para la producción a granel de escamas |

¿Listo para integrar grafeno de alta calidad en la investigación de su laboratorio o en el desarrollo de productos? El equipo adecuado es fundamental para el éxito. KINTEK se especializa en equipos y consumibles de laboratorio de precisión, incluidos sistemas adaptados para la síntesis de materiales avanzados. Nuestra experiencia puede ayudarle a seleccionar las herramientas óptimas para su aplicación específica de grafeno, ya sea que esté escalando para la producción o superando los límites de la investigación. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades de su laboratorio y acelerar su innovación.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora