Aunque no existe un método único "más común" para todos los nanomateriales, el panorama está dominado por dos enfoques principales: la síntesis química húmeda y la deposición de vapor. Métodos como el proceso sol-gel son extremadamente comunes para producir grandes cantidades de nanopartículas de óxido debido a su bajo costo y escalabilidad. Paralelamente, la Deposición Química de Vapor (CVD) es la técnica más utilizada para crear películas delgadas de alta pureza y estructuras específicas como los nanotubos de carbono.

El método de síntesis "mejor" o "más común" depende completamente del material objetivo, su forma deseada (por ejemplo, polvo vs. película) y el equilibrio requerido entre costo, calidad y escala. Comprender este contexto es más valioso que buscar una única respuesta.

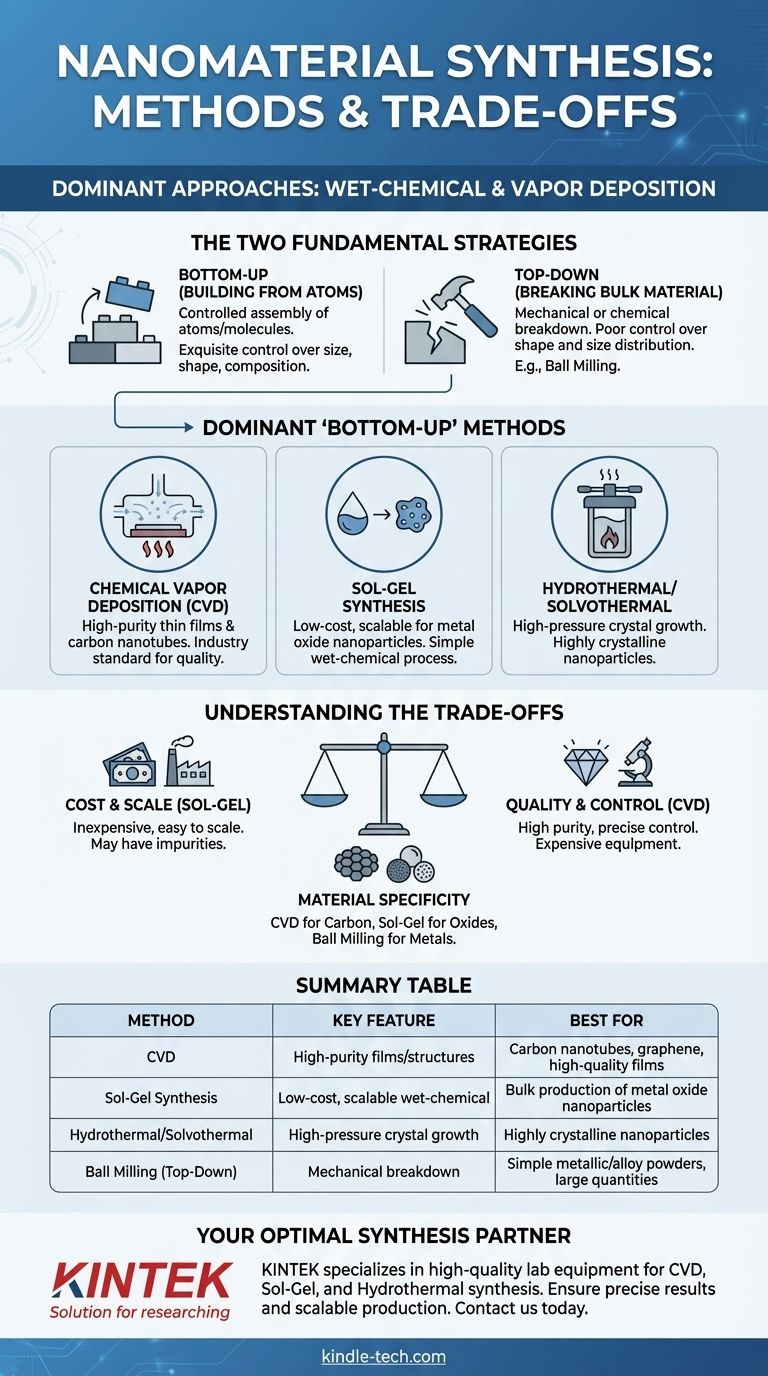

Los dos enfoques fundamentales para la síntesis

Para comprender la síntesis de nanomateriales, lo mejor es categorizar los métodos en dos estrategias fundamentales: construir a partir de átomos (de abajo hacia arriba) o tallar a partir de material a granel (de arriba hacia abajo).

De abajo hacia arriba: Construyendo desde el átomo

Esta es la estrategia más común y versátil. Implica el ensamblaje controlado de átomos o moléculas para formar nanoestructuras. Esto proporciona un control exquisito sobre el tamaño, la forma y la composición.

Casi todos los métodos más utilizados, incluida la deposición química y de vapor, entran en esta categoría.

De arriba hacia abajo: Descomponiendo el material a granel

Este enfoque comienza con un material más grande y a granel y utiliza fuerza mecánica o química para descomponerlo en partículas a nanoescala.

Un ejemplo principal es la molienda de bolas, donde un material se muele hasta obtener un polvo fino dentro de una cámara giratoria con bolas de molienda. Aunque es eficaz para producir grandes cantidades de nanopartículas simples, este método ofrece un control deficiente sobre la forma y la distribución del tamaño de las partículas.

Una mirada más cercana a los métodos "de abajo hacia arriba" dominantes

La mayor parte de la innovación y el trabajo específico de aplicaciones se realizan con técnicas de abajo hacia arriba debido a su precisión. Los siguientes métodos son pilares del campo.

Deposición Química de Vapor (CVD): El estándar para pureza y películas

La CVD implica hacer fluir un gas precursor sobre un sustrato calentado. El gas reacciona o se descompone en la superficie del sustrato, depositando una película delgada sólida de alta calidad o haciendo crecer nanoestructuras.

Es el método dominante para producir películas de alta pureza y es una de las técnicas más comunes para sintetizar nanomateriales de carbono, como nanotubos y grafeno.

Síntesis Sol-Gel: El caballo de batalla para óxidos

El proceso sol-gel es una técnica química húmeda de baja temperatura. Comienza con una solución química (el "sol") que evoluciona hacia una red similar a un gel que contiene las moléculas deseadas.

Después del secado y el tratamiento térmico, este gel se convierte en un material sólido. Es excepcionalmente popular para fabricar nanopartículas de óxido metálico a gran escala debido a su bajo costo y simplicidad de procedimiento.

Métodos Hidrotérmicos y Solvotérmicos: Control a través de la presión

Estas son variaciones de la síntesis química húmeda donde la reacción tiene lugar en un recipiente sellado y calentado (un autoclave), a menudo bajo alta presión.

El uso de agua como solvente se conoce como método hidrotérmico, mientras que el uso de otros solventes se denomina solvotérmico. La alta temperatura y presión pueden promover el crecimiento de nanopartículas altamente cristalinas, ofreciendo un excelente control sobre la estructura final.

Comprendiendo las ventajas y desventajas

Elegir un método de síntesis es una cuestión de equilibrar prioridades contrapuestas. Ninguna técnica es superior en todos los aspectos.

Costo vs. Calidad

Los métodos químicos húmedos como el sol-gel son generalmente económicos y fáciles de escalar, lo que los hace ideales para la producción a granel. Sin embargo, pueden resultar en más impurezas o una distribución de tamaño más amplia.

Por el contrario, métodos como la CVD requieren equipos de vacío sofisticados y son más caros, pero producen materiales de pureza y calidad estructural excepcionalmente altas.

Control vs. Escalabilidad

Los métodos de abajo hacia arriba como la CVD y la síntesis hidrotérmica ofrecen un control preciso sobre el tamaño, la forma y la estructura cristalina de los nanomateriales.

Los métodos de arriba hacia abajo como la molienda de bolas, aunque fácilmente escalables, proporcionan muy poco control sobre la morfología de las partículas. Esto los hace inadecuados para aplicaciones que requieren nanopartículas uniformes y bien definidas.

Especificidad del material

Algunos métodos son inherentemente más adecuados para ciertos materiales. La CVD sobresale con nanomateriales a base de carbono. El sol-gel es el método preferido para una amplia gama de óxidos metálicos. Otros métodos, como la ablación láser, son comunes para producir nanopartículas de carbono y metálicas.

Tomando la decisión correcta para su objetivo

Su elección del método de síntesis debe estar impulsada por su objetivo final.

- Si su enfoque principal son las películas delgadas de alta pureza o los nanotubos de carbono: La Deposición Química de Vapor (CVD) es la técnica estándar establecida en la industria.

- Si su enfoque principal es la producción rentable y a gran escala de nanopartículas de óxido: Los métodos sol-gel o hidrotérmicos son sus opciones más prácticas y ampliamente utilizadas.

- Si su enfoque principal es la creación de polvos metálicos o de aleación simples sin química compleja: Los métodos mecánicos de arriba hacia abajo como la molienda de bolas ofrecen una ruta directa y escalable.

En última instancia, comprender los principios fundamentales y las ventajas y desventajas de estos métodos clave es el primer paso crítico hacia la fabricación exitosa de nanomateriales.

Tabla resumen:

| Método | Característica clave | Mejor para |

|---|---|---|

| Deposición Química de Vapor (CVD) | Películas delgadas y estructuras de alta pureza | Nanotubos de carbono, grafeno, películas de alta calidad |

| Síntesis Sol-Gel | Proceso químico húmedo de bajo costo y escalable | Producción a granel de nanopartículas de óxido metálico |

| Hidrotérmico/Solvotérmico | Crecimiento de cristales a alta presión | Nanopartículas altamente cristalinas |

| Molienda de bolas (de arriba hacia abajo) | Descomposición mecánica de material a granel | Polvos metálicos/aleaciones simples, grandes cantidades |

¿Listo para seleccionar el método de síntesis óptimo para sus nanomateriales? El equipo de laboratorio adecuado es fundamental para el éxito. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, desde sistemas CVD hasta reactores para síntesis sol-gel e hidrotérmica. Nuestra experiencia garantiza que obtenga las herramientas precisas necesarias para resultados de alta pureza y producción escalable. Contáctenos hoy para discutir sus necesidades específicas de laboratorio y cómo podemos apoyar sus objetivos de investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura