En esencia, un horno de arco eléctrico (EAF) funciona con un principio simple pero potente: utiliza el calor intenso de un arco eléctrico de alta corriente para fundir metales. Piense en ello como crear un rayo controlado y continuo dentro de un recipiente cerrado. Este arco se forma entre electrodos de grafito y el material metálico (conocido como la "carga"), generando temperaturas extremas que convierten rápidamente la chatarra sólida en un líquido fundido.

La distinción fundamental de un horno de arco es su método de calentamiento directo. A diferencia de los procesos que calientan el metal desde el exterior o utilizan campos magnéticos, el EAF aplica una inmensa energía térmica directamente a la carga a través de un arco de plasma, lo que lo hace excepcionalmente eficaz para la fusión de gran volumen.

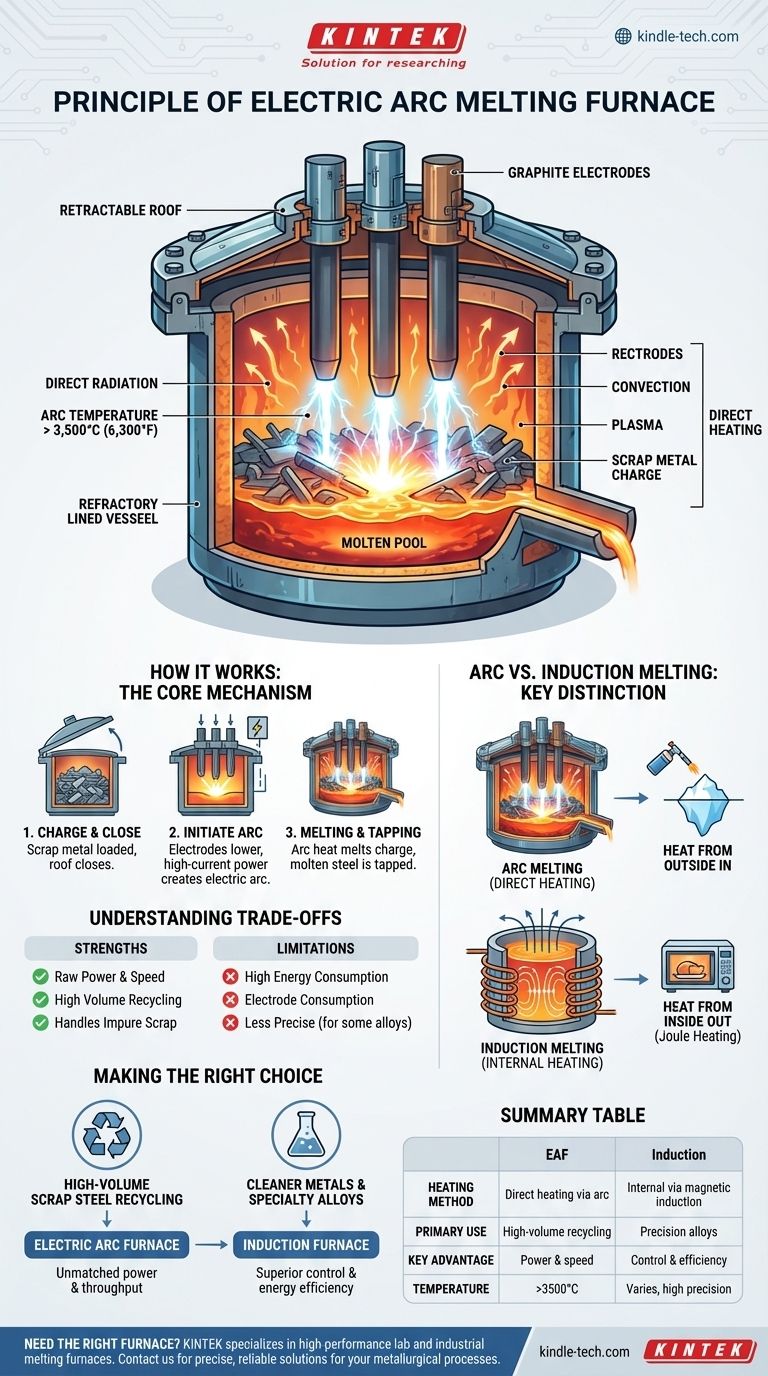

Cómo funciona un horno de arco eléctrico: el mecanismo central

El funcionamiento de un EAF es un proceso de conversión de energía eléctrica en energía térmica con una eficiencia brutal. Por esta razón, es el caballo de batalla del reciclaje moderno de acero.

Los componentes clave

Un EAF consta de un recipiente revestido de material refractario para contener el calor, un techo retráctil para cargar la chatarra y electrodos de grafito masivos. Estos electrodos pueden tener varios pies de diámetro y son los terminales que suministrarán la energía eléctrica.

Inicio del arco

El proceso comienza cargando el horno con la carga, que suele ser chatarra de acero. Se cierra el techo y se bajan los electrodos hasta que quedan justo por encima del metal. Una fuente de alimentación masiva envía una carga de alta corriente y alto voltaje a través de los electrodos.

Generación de calor inmenso

Cuando la electricidad intenta saltar el espacio entre la punta del electrodo y la chatarra, ioniza el aire, creando un arco eléctrico sostenido. Este arco es un canal de plasma con temperaturas que pueden superar los 3500 °C (6300 °F).

Este calor intenso se transfiere al metal de dos maneras principales:

- Radiación directa del arco increíblemente brillante.

- Convección de los gases sobrecalentados dentro del horno.

El proceso de fusión

Esta abrumadora energía térmica funde rápidamente la chatarra metálica, creando una piscina de líquido fundido en el fondo del horno. El proceso continúa hasta que se funde toda la carga, momento en el cual se pueden añadir agentes de aleación para lograr la composición química deseada antes de que el acero fundido se extraiga del horno.

La distinción clave: Fusión por arco frente a inducción

Para comprender verdaderamente el principio del horno de arco, es útil compararlo con el otro método eléctrico común de fusión: el horno de inducción. Ambos utilizan electricidad, pero de maneras fundamentalmente diferentes.

Calentamiento directo: el horno de arco

Como se estableció, el EAF es un método de calentamiento directo. El calor se genera fuera del metal (en el arco) y luego se transfiere al metal. Es análogo a usar un soplete masivo e increíblemente caliente para derretir un iceberg.

Calentamiento interno: el horno de inducción

Un horno de inducción funciona mediante calentamiento interno. Una corriente alterna fluye a través de una bobina, creando un campo magnético potente y que invierte rápidamente. Este campo induce fuertes corrientes eléctricas, llamadas corrientes de Foucault, directamente dentro de la carga metálica.

La propia resistencia eléctrica del metal hace que estas corrientes de Foucault generen calor, un principio conocido como calentamiento Joule. El metal se calienta efectivamente de adentro hacia afuera, sin un arco o llama externa.

Comprender las compensaciones

Elegir una tecnología de fusión es una decisión impulsada por la escala, el material y el costo. Cada método tiene ventajas y desventajas distintas.

Fortalezas del horno de arco

La principal ventaja del EAF es su potencia bruta y velocidad. Es excepcionalmente bueno para fundir grandes volúmenes de chatarra de acero, incluso material que no está perfectamente limpio. Esto lo convierte en la tecnología dominante para las acerías a gran escala centradas en el reciclaje.

Inconvenientes y limitaciones comunes

Las principales compensaciones de un EAF incluyen un consumo de energía extremadamente alto y el costo continuo de reemplazar los electrodos de grafito, que se consumen durante el proceso de fusión. La naturaleza violenta del arco también es muy ruidosa y puede ser menos precisa para crear aleaciones especializadas de alta pureza en comparación con la fusión por inducción.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de horno correcta depende completamente del material que esté procesando y de sus objetivos operativos.

- Si su enfoque principal es el reciclaje de chatarra de acero de gran volumen: El horno de arco eléctrico es el estándar industrial inigualable por su pura potencia y capacidad de rendimiento.

- Si su enfoque principal es fundir metales más limpios o crear aleaciones especiales precisas: Un horno de inducción ofrece un control, limpieza y eficiencia energética superiores para estas aplicaciones más sensibles.

Comprender la diferencia fundamental entre el calentamiento por arco directo del EAF y el calentamiento magnético interno del horno de inducción es la clave para seleccionar la herramienta adecuada para sus objetivos metalúrgicos.

Tabla de resumen:

| Característica | Horno de arco para fusión | Horno de inducción |

|---|---|---|

| Método de calentamiento | Calentamiento directo a través de arco eléctrico | Calentamiento interno a través de inducción magnética |

| Uso principal | Reciclaje de chatarra de acero de gran volumen | Aleaciones especiales precisas, metales más limpios |

| Ventaja clave | Potencia bruta y alto rendimiento | Control superior y eficiencia energética |

| Rango de temperatura | Supera los 3500 °C (6300 °F) | Varía, típicamente alta precisión |

¿Necesita el horno adecuado para su laboratorio o planta de producción? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de fusión adaptados para investigación y aplicaciones industriales. Ya sea que esté reciclando metales o desarrollando aleaciones avanzadas, nuestra experiencia garantiza que obtenga el equipo preciso y confiable que necesita. Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede mejorar sus procesos metalúrgicos.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es el proceso por lotes para el tratamiento térmico? Una guía para el tratamiento térmico controlado y flexible

- ¿Por qué usar un reactor de vacío para secar OTMO? Garantiza la síntesis de oligómeros de uretano epoxi de alta pureza

- ¿Cuáles son las ventajas de usar un horno de vacío para la sinterización por reacción? Precisión para Piezas Grandes de Carburo de Boro

- ¿Qué materiales se utilizan en las cámaras de vacío? Elija el material adecuado para su nivel de vacío

- ¿Cuál es el uso de un horno de tratamiento térmico? Transforma las propiedades del material para un rendimiento superior

- ¿Cómo funciona un horno industrial? Una guía de los procesos de tratamiento térmico

- ¿Cuál es la función de los hornos de alta temperatura en el procesamiento de HPQ? Optimización de la calcinación y el temple del cuarzo

- ¿Cuál es el rango de temperatura para la sinterización? Una guía de la regla 0.6-0.8 Tm para materiales más resistentes