En esencia, la deposición química de vapor (CVD) es un proceso sofisticado para crear recubrimientos sólidos de alto rendimiento mediante la reacción de gases específicos en una superficie. Un componente se coloca en una cámara de reacción y se expone a gases precursores volátiles, que luego se energizan, generalmente mediante calor o plasma. Esta energía desencadena una reacción química, haciendo que se forme un nuevo material sólido y se adhiera directamente a la superficie del componente, construyendo una película delgada capa por capa.

El principio esencial de la CVD es la transformación de una sustancia de la fase gaseosa a la fase sólida mediante una reacción química en un sustrato calentado. No se trata simplemente de rociar un material; se trata de construir un nuevo material sólido directamente sobre la superficie objetivo a través de una química controlada.

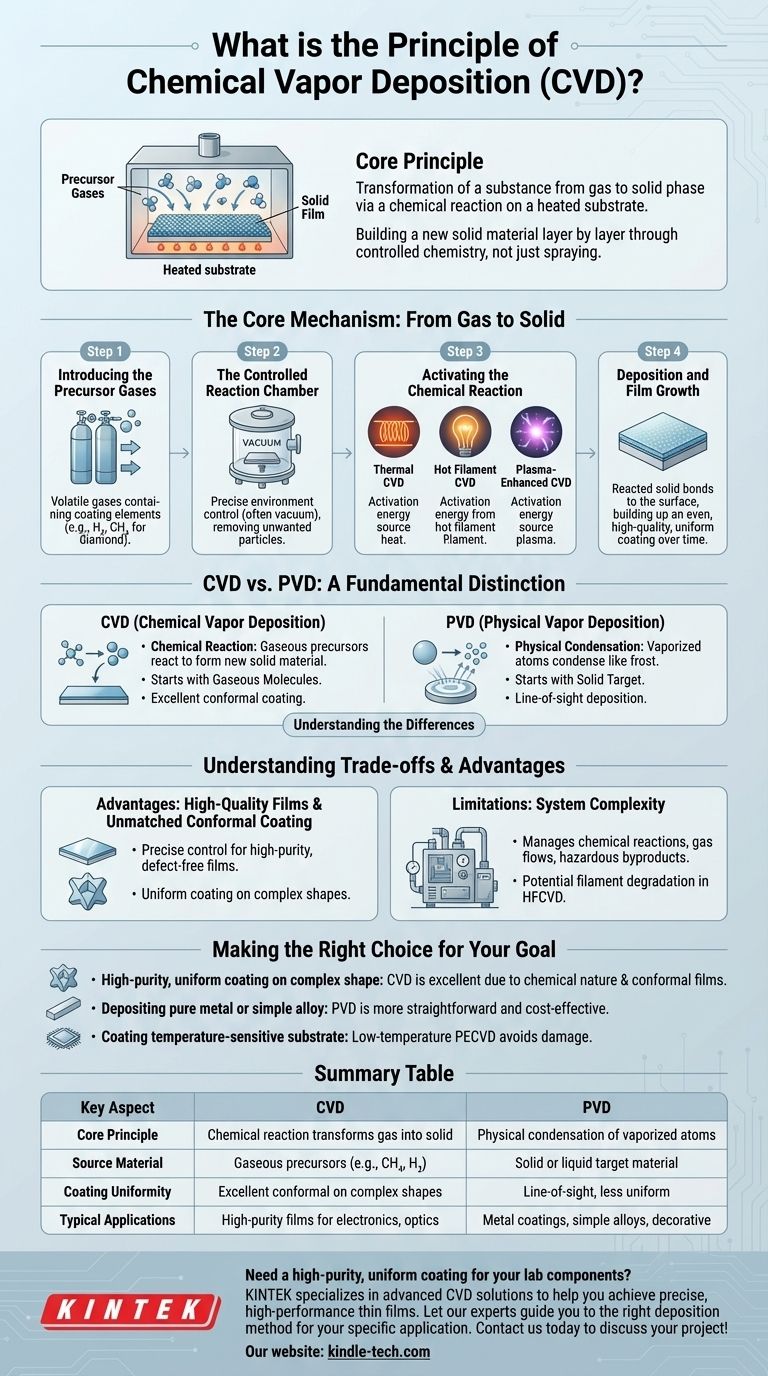

El Mecanismo Central: De Gas a Sólido

Para comprender la CVD, es mejor desglosar el proceso en sus etapas fundamentales. Cada paso se controla con precisión para lograr una película con el espesor, la composición y la calidad deseados.

Introducción de los Gases Precursores

El proceso comienza con uno o más gases químicos volátiles, conocidos como precursores. Estos gases contienen los elementos necesarios para el recubrimiento final. Por ejemplo, en la deposición de películas de diamante, el hidrógeno (H₂) y el metano (CH₄) son precursores comunes.

La Cámara de Reacción Controlada

El componente a recubrir, llamado sustrato, se coloca dentro de una cámara sellada. Esta cámara permite un control preciso del entorno, operando a menudo bajo vacío para eliminar partículas no deseadas y ayudar a dirigir los gases precursores hacia el sustrato.

Activación de la Reacción Química

Los gases precursores no reaccionan por sí solos. Requieren una fuente de energía externa para iniciar la descomposición y las reacciones químicas que forman la película sólida. Este es el paso de activación clave.

Los métodos de activación comunes incluyen:

- CVD Térmica: El sustrato se calienta a una temperatura alta, proporcionando la energía térmica necesaria para que ocurra la reacción en su superficie.

- CVD de Filamento Caliente (HFCVD): Un filamento hecho de un metal refractario (como el tungsteno) se calienta a temperaturas extremadamente altas (más de 2000 K). Los gases precursores se descomponen al pasar sobre este filamento caliente.

- CVD Asistida por Plasma (PECVD): Se utilizan microondas u otras fuentes de energía para generar un plasma, un gas ionizado que contiene especies altamente reactivas. Este plasma proporciona la energía para descomponer los precursores, lo que a menudo permite que el proceso se ejecute a temperaturas mucho más bajas.

Deposición y Crecimiento de la Película

Una vez que los gases precursores reaccionan, el material sólido resultante se adhiere a la superficie del sustrato. Este proceso continúa con el tiempo, permitiendo que la película delgada se acumule uniformemente en toda la superficie expuesta del componente, creando un recubrimiento uniforme y de alta calidad.

CVD vs. PVD: Una Distinción Fundamental

Es fundamental distinguir la deposición química de vapor (CVD) de su contraparte, la deposición física de vapor (PVD). Aunque ambas crean películas delgadas, sus principios subyacentes son completamente diferentes.

Reacción Química vs. Condensación Física

La característica definitoria de la CVD es la reacción química que ocurre en el sustrato. Las moléculas gaseosas reaccionan para formar un nuevo material sólido estable que constituye la película.

En contraste, la PVD es un proceso físico. Un material fuente sólido o líquido se vaporiza (mediante calentamiento o pulverización catódica), y los átomos resultantes se transportan a través de un vacío para simplemente condensarse en el sustrato, como el vapor de agua que forma escarcha en una ventana fría.

La Naturaleza del Material Fuente

La CVD comienza con moléculas gaseosas (precursores) que se transforman químicamente. La PVD comienza con un objetivo sólido que se convierte físicamente en un vapor de átomos y luego se deposita sin una reacción química.

Comprender las Compensaciones y Ventajas

La CVD es una técnica poderosa, pero su selección depende de la comprensión de sus beneficios únicos y posibles complejidades.

La Ventaja de las Películas de Alta Calidad

La CVD permite un control preciso sobre las reacciones químicas, lo que permite el crecimiento de películas de alta pureza y alto rendimiento que a menudo están libres de defectos. Este nivel de control es esencial para aplicaciones en electrónica y óptica.

Recubrimiento Conforme Inigualable

Debido a que el proceso depende de un gas que puede fluir hacia cada rincón y grieta de un componente, la CVD proporciona un recubrimiento excepcionalmente uniforme o "conforme", incluso en formas complejas y tridimensionales.

Complejidad y Limitaciones del Sistema

La principal compensación es la complejidad. Los sistemas CVD deben gestionar reacciones químicas, flujos de gases precursores y subproductos potencialmente peligrosos. Además, algunos métodos tienen limitaciones; por ejemplo, los filamentos en HFCVD pueden degradarse con el tiempo, lo que afecta la estabilidad del proceso.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de deposición correcto depende completamente del material que está depositando y de las propiedades que necesita lograr en el producto final.

- Si su enfoque principal es un recubrimiento uniforme y de alta pureza en una forma compleja: La CVD es una excelente opción debido a su naturaleza química y su capacidad para ofrecer películas conformes.

- Si su enfoque principal es depositar un metal puro o una aleación simple: La PVD suele ser un proceso físico más sencillo y rentable, ya que no se requieren reacciones complejas.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura: Puede ser necesaria una variante de baja temperatura como la CVD asistida por plasma (PECVD) para evitar dañar el componente subyacente.

En última instancia, la deposición química de vapor ofrece una capacidad notable para construir materiales avanzados directamente sobre una superficie a través del poder de la química controlada.

Tabla Resumen:

| Aspecto Clave | CVD (Deposición Química de Vapor) | PVD (Deposición Física de Vapor) |

|---|---|---|

| Principio Central | La reacción química transforma el gas en sólido sobre el sustrato | Condensación física de átomos vaporizados sobre el sustrato |

| Material Fuente | Precursores gaseosos (p. ej., CH₄, H₂) | Material objetivo sólido o líquido |

| Uniformidad del Recubrimiento | Excelente recubrimiento conforme en formas complejas | Deposición de línea de visión, menos uniforme en geometrías complejas |

| Aplicaciones Típicas | Películas de alta pureza para electrónica, óptica, resistencia al desgaste | Recubrimientos metálicos, aleaciones simples, acabados decorativos |

¿Necesita un recubrimiento uniforme y de alta pureza para los componentes de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones CVD avanzadas para ayudarle a lograr películas delgadas precisas y de alto rendimiento para sus necesidades de investigación o producción. Permita que nuestros expertos le guíen hacia el método de deposición adecuado para su aplicación específica. ¡Contáctenos hoy para discutir su proyecto!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura