En esencia, la deposición de vapor es una familia de procesos de fabricación utilizados para aplicar recubrimientos extremadamente delgados y de alto rendimiento a un objeto. Esto se logra convirtiendo un material de recubrimiento sólido o líquido en vapor dentro de una cámara de vacío, permitiendo que viaje y luego se solidifique sobre la superficie del objeto objetivo, conocido como sustrato.

El principio fundamental de la deposición de vapor es la transformación y el transporte. Un material se convierte en una fase gaseosa, se transporta a un sustrato y luego se condensa o reacciona de nuevo a un estado sólido para formar una película funcional. El diferenciador clave entre los métodos es cómo el vapor se convierte en un sólido, ya sea a través de un proceso físico o químico.

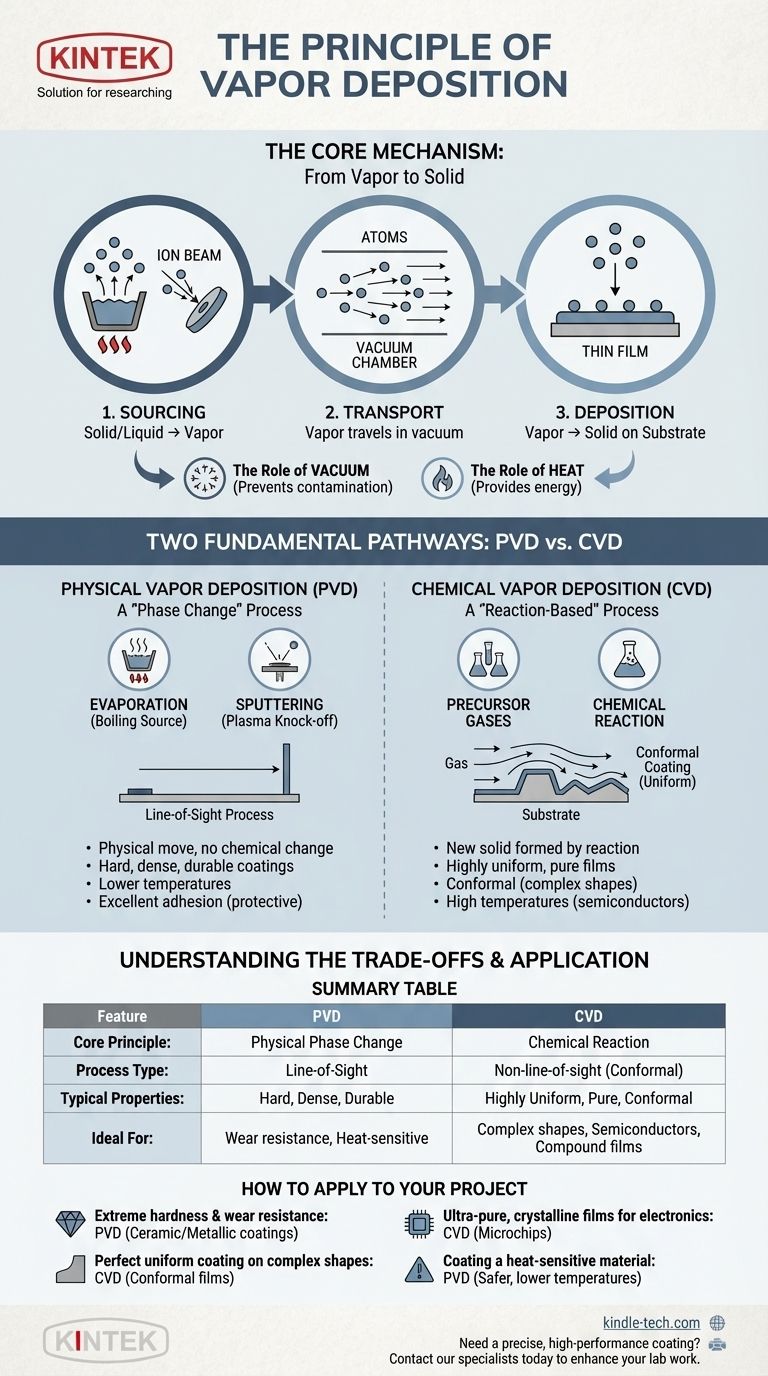

El Mecanismo Central: Del Vapor al Sólido

La deposición de vapor no es una técnica única, sino un concepto fundamental construido sobre unos pocos pasos clave. Comprender esta secuencia es crucial para entender cómo funciona.

Los Tres Pasos Esenciales

- Obtención: Un material (la "fuente") se convierte en vapor. Esto se puede hacer calentándolo hasta que se evapore o bombardeándolo con iones para desprender átomos.

- Transporte: El vapor resultante viaja a través de un ambiente controlado de baja presión (vacío) desde la fuente hasta el sustrato. El vacío es fundamental para evitar la contaminación del aire y asegurar un camino despejado.

- Deposición: El vapor llega al sustrato y se convierte de nuevo en un sólido, formando una película delgada y uniforme. Este paso final es donde divergen las principales técnicas.

El Papel del Vacío y el Calor

Casi todos los procesos de deposición de vapor ocurren en vacío. Esto elimina partículas no deseadas que podrían contaminar la película o interferir con el camino del vapor.

El calor es el motor del proceso. Proporciona la energía necesaria para vaporizar el material fuente o para impulsar las reacciones químicas en la superficie del sustrato.

Las Dos Vías Fundamentales: PVD vs. CVD

La distinción principal en la deposición de vapor radica en si el proceso es físico o químico. Esta elección dicta el equipo, los materiales y las propiedades finales del recubrimiento.

Deposición Física de Vapor (PVD): Un Proceso de "Cambio de Fase"

La Deposición Física de Vapor (PVD) es un proceso físico, muy parecido a la condensación de vapor de agua en un vaso frío. El material de recubrimiento se mueve físicamente desde la fuente al sustrato sin un cambio químico.

Los dos métodos principales de PVD son la evaporación y la pulverización catódica. La evaporación implica calentar el material fuente hasta que hierve y se convierte en vapor, que luego se condensa en el sustrato. La pulverización catódica utiliza un plasma de alta energía para desprender átomos del material fuente, que luego se depositan en el sustrato.

La PVD es fundamentalmente un proceso de línea de visión donde los átomos viajan en línea recta desde la fuente hasta el objetivo.

Deposición Química de Vapor (CVD): Un Proceso "Basado en Reacciones"

La Deposición Química de Vapor (CVD) es un proceso químico donde el recubrimiento no se mueve simplemente, sino que se crea en la superficie del sustrato.

En la CVD, se introducen uno o más gases precursores en la cámara. Cuando estos gases entran en contacto con el sustrato calentado, sufren una reacción química o descomposición, formando un nuevo material sólido que se deposita como una película. La película es un producto químico de la reacción, no el material precursor original.

Debido a que el proceso se basa en que el gas llena la cámara, la CVD puede producir recubrimientos altamente uniformes (conformes) incluso en formas complejas y no planas.

Comprendiendo las Ventajas y Desventajas

La elección entre PVD y CVD depende completamente del resultado deseado, los materiales involucrados y la geometría de la pieza que se va a recubrir.

Cuándo Elegir PVD

La PVD destaca en la deposición de recubrimientos muy duros, densos y duraderos. Es el proceso preferido para materiales con puntos de fusión extremadamente altos que son difíciles de vaporizar.

Debido a que a menudo se puede realizar a temperaturas más bajas que la CVD, la PVD es adecuada para recubrir materiales que no pueden soportar un calor intenso. Su excelente adhesión la hace ideal para recubrimientos protectores.

Cuándo Elegir CVD

La principal ventaja de la CVD es su capacidad para crear películas excepcionalmente uniformes y puras que se adaptan perfectamente a superficies intrincadas. Esto la hace indispensable en la industria de los semiconductores.

La película final es un nuevo material formado por una reacción, lo que permite la creación de compuestos (como el nitruro de silicio) que serían imposibles de depositar con PVD. Sin embargo, las altas temperaturas requeridas para muchos procesos de CVD pueden limitar los tipos de sustratos que se pueden utilizar.

Cómo Aplicar Esto a Su Proyecto

Su elección entre PVD y CVD debe estar impulsada por las propiedades específicas que necesita en el producto final.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: La PVD es a menudo la opción ideal para depositar recubrimientos cerámicos o metálicos en herramientas y componentes.

- Si su enfoque principal es un recubrimiento perfectamente uniforme en una forma compleja: La CVD es superior debido a la forma en que los gases precursores pueden llegar a cada rincón y grieta de una superficie.

- Si su enfoque principal es crear películas cristalinas ultrapuras para electrónica: La CVD es el estándar industrial indiscutible para la fabricación de microchips.

- Si su enfoque principal es recubrir un material sensible al calor: La PVD generalmente opera a temperaturas más bajas y es la opción más segura para evitar dañar el sustrato.

Comprender la diferencia fundamental entre la condensación física y la reacción química es clave para seleccionar el proceso de deposición de vapor adecuado para su desafío de materiales.

Tabla Resumen:

| Característica | Deposición Física de Vapor (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Principio Fundamental | Cambio de fase físico (evaporación/pulverización catódica) | Reacción química en el sustrato |

| Tipo de Proceso | Línea de visión | Sin línea de visión (conforme) |

| Propiedades Típicas del Recubrimiento | Recubrimientos duros, densos, duraderos | Recubrimientos altamente uniformes, puros, conformes |

| Ideal Para | Resistencia al desgaste, sustratos sensibles al calor | Formas complejas, semiconductores, películas compuestas |

¿Necesita un recubrimiento preciso y de alto rendimiento para su equipo o componentes de laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para procesos de deposición de vapor. Ya sea que su proyecto requiera la dureza extrema de un recubrimiento PVD o la conformidad perfecta de una película CVD, nuestros expertos pueden ayudarlo a seleccionar la solución adecuada para mejorar el rendimiento, la durabilidad y la funcionalidad.

Contacte a nuestros especialistas hoy mismo para discutir sus desafíos específicos de recubrimiento y descubra cómo KINTEK puede agregar valor a su trabajo de laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora