En su esencia, el proceso dentro de una máquina de Deposición Química de Vapor (CVD) utiliza productos químicos gaseosos para crear una capa de material sólido sobre una superficie. Se introducen gases precursores volátiles en una cámara de reacción donde encuentran un objeto calentado, conocido como sustrato. El calor desencadena una reacción química o descomposición, lo que hace que se forme una película sólida que se adhiere al sustrato mientras se eliminan los subproductos gaseosos.

La deposición química de vapor no es meramente una técnica de recubrimiento; es un proceso de síntesis de materiales. El principio fundamental es controlar una reacción química a nivel molecular, utilizando un entorno cuidadosamente gestionado de gas, calor y presión para construir una película sólida de alta pureza átomo por átomo sobre una superficie objetivo.

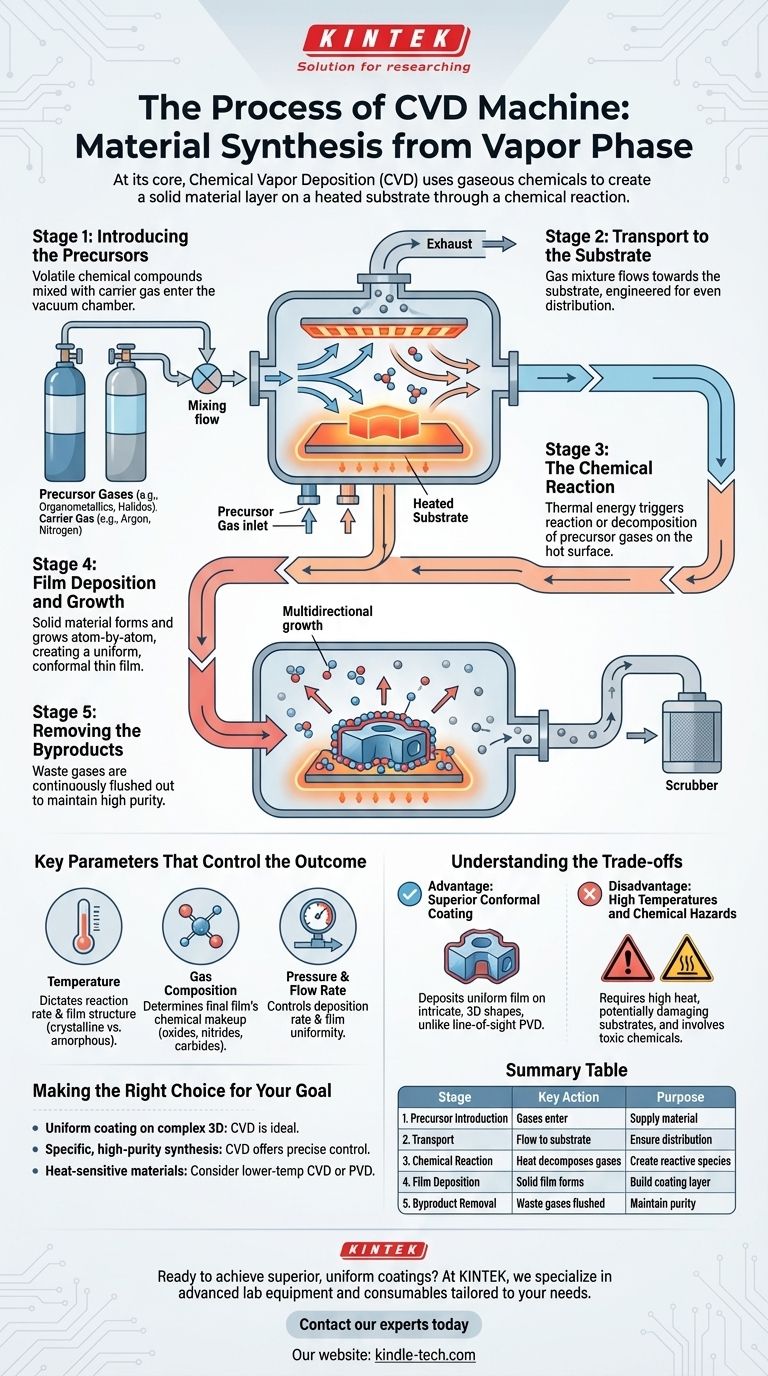

Las etapas fundamentales del proceso CVD

Comprender la CVD requiere desglosarla en una secuencia de etapas distintas pero interconectadas. Cada etapa es crítica para la formación exitosa del material deseado.

Etapa 1: Introducción de los precursores

El proceso comienza introduciendo gases específicos en una cámara de vacío. No son gases cualquiera; son precursores, que son compuestos químicos volátiles que contienen los elementos que se desean depositar.

Estos precursores a menudo se mezclan con un gas portador (como argón o nitrógeno), que ayuda a transportarlos eficientemente a través del sistema.

Etapa 2: Transporte al sustrato

Esta mezcla de gases precursores y portadores fluye a través de la cámara hacia el sustrato, el objeto que se recubrirá. La dinámica de este flujo de gas está diseñada para asegurar un suministro uniforme y consistente de moléculas reactivas a la superficie del sustrato.

Etapa 3: La reacción química

Este es el corazón del proceso CVD. El sustrato se calienta a una temperatura precisa, proporcionando la energía térmica necesaria para impulsar una reacción química.

Cuando los gases precursores entran en contacto o pasan cerca de la superficie caliente del sustrato, reaccionan o se descomponen. Esto descompone las moléculas precursoras en sus partes constituyentes.

Etapa 4: Deposición y crecimiento de la película

El producto sólido deseado de la reacción química se deposita directamente sobre la superficie del sustrato, formando una película delgada y sólida. Esta nueva capa crece a medida que el proceso continúa.

Una característica clave de la CVD es que esta deposición es multidireccional o conforme. El gas envuelve todo el sustrato, permitiendo que la película se forme uniformemente sobre geometrías complejas y no planas.

Etapa 5: Eliminación de los subproductos

La reacción química también crea subproductos gaseosos no deseados. Estos productos de desecho se eliminan continuamente de la cámara de reacción mediante el flujo constante de gas, evitando que contaminen la película en crecimiento y asegurando un material final de alta pureza.

Parámetros clave que controlan el resultado

La calidad y las propiedades de la película depositada no son accidentales. Son el resultado directo de controlar cuidadosamente varias variables clave dentro de la máquina CVD.

El papel de la temperatura

La temperatura del sustrato es, posiblemente, el parámetro más crítico. Dicta la velocidad de la reacción química e influye directamente en la estructura final de la película, como si será cristalina o amorfa.

La importancia de la composición del gas

La composición química de la película final está determinada por los gases precursores utilizados. Al seleccionar compuestos organometálicos o haluros específicos, los ingenieros pueden crear una amplia gama de materiales inorgánicos, incluidos óxidos, nitruros y carburos.

El efecto de la presión y el caudal

La presión dentro de la cámara y el caudal de los gases afectan la rapidez con la que las moléculas precursoras llegan al sustrato. Estos factores se ajustan para controlar la velocidad de deposición y la uniformidad de la película en todo el sustrato.

Comprender las compensaciones

Como cualquier tecnología, la CVD tiene ventajas y limitaciones distintas que la hacen adecuada para algunas aplicaciones pero no para otras. Un punto de comparación común es la Deposición Física de Vapor (PVD).

Ventaja: Recubrimiento conforme superior

La mayor fortaleza de la CVD es su capacidad para depositar una película uniforme sobre formas intrincadas y tridimensionales. Debido a que el precursor es un gas, puede llegar a cada rincón y grieta de una pieza compleja.

Esta es una ventaja importante sobre las técnicas de línea de visión como la PVD, que tienen dificultades para recubrir superficies que no están directamente frente a la fuente de material.

Desventaja: Altas temperaturas y riesgos químicos

Las altas temperaturas requeridas para muchos procesos CVD pueden dañar sustratos sensibles al calor. Si bien existen variantes de baja temperatura como la CVD asistida por plasma (PECVD), el calor es una limitación común.

Además, muchos productos químicos precursores son tóxicos, inflamables o corrosivos, lo que requiere estrictos protocolos de seguridad y procedimientos de manipulación.

Tomar la decisión correcta para su objetivo

La decisión de utilizar CVD debe basarse en las propiedades específicas requeridas para su producto final.

- Si su objetivo principal es crear un recubrimiento uniforme en un objeto 3D complejo: la CVD es la opción ideal debido a su excelente cobertura conforme.

- Si su objetivo principal es sintetizar un compuesto inorgánico específico de alta pureza: la CVD proporciona un control químico preciso mediante la selección de precursores y las condiciones de reacción.

- Si su objetivo principal es trabajar con materiales sensibles al calor: debe considerar variantes de CVD de baja temperatura o evaluar métodos alternativos como la PVD que operan a temperaturas más bajas.

En última instancia, dominar el proceso CVD consiste en dominar la síntesis controlada de materiales a partir de la fase de vapor.

Tabla resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Introducción del precursor | Los gases entran en la cámara | Suministrar material para la película |

| 2. Transporte | Los gases fluyen hacia el sustrato | Asegurar una distribución uniforme |

| 3. Reacción química | El calor descompone los gases en el sustrato | Crear especies reactivas para la deposición |

| 4. Deposición de la película | El material sólido se forma en el sustrato | Construir la capa de recubrimiento deseada capa por capa |

| 5. Eliminación de subproductos | Los gases residuales se eliminan | Mantener la pureza y calidad de la película |

¿Listo para lograr recubrimientos superiores y uniformes en componentes complejos? El proceso CVD es clave para crear materiales de alta pureza para aplicaciones exigentes. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a las necesidades precisas de síntesis de materiales de su laboratorio.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones CVD pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Por qué es fundamental mantener una atmósfera de argón estable durante la deposición por plasma de disulfuro de molibdeno?

- ¿Qué tipos de fuentes de carbono se utilizan para la CVD de grafeno? Optimice su síntesis con los precursores adecuados

- ¿Cuáles son los métodos de deposición de silicio? Elija la técnica adecuada para su aplicación

- ¿Qué método se puede emplear para la síntesis de grafeno? Una guía sobre los enfoques de arriba hacia abajo frente a los de abajo hacia arriba

- ¿Cuáles son los diferentes tipos de recubrimiento para herramientas de carburo? Haga coincidir el escudo adecuado con sus necesidades de mecanizado

- ¿Qué es el recubrimiento CVD de sólidos en un lecho fluidizado? Logre recubrimientos uniformes en polvos a granel

- ¿Cuánto tiempo se tarda en hacer un diamante CVD? Una mirada detallada a la línea de tiempo de crecimiento

- ¿Por qué se requiere vacío en la deposición de películas delgadas? El papel fundamental del vacío para lograr pureza y precisión