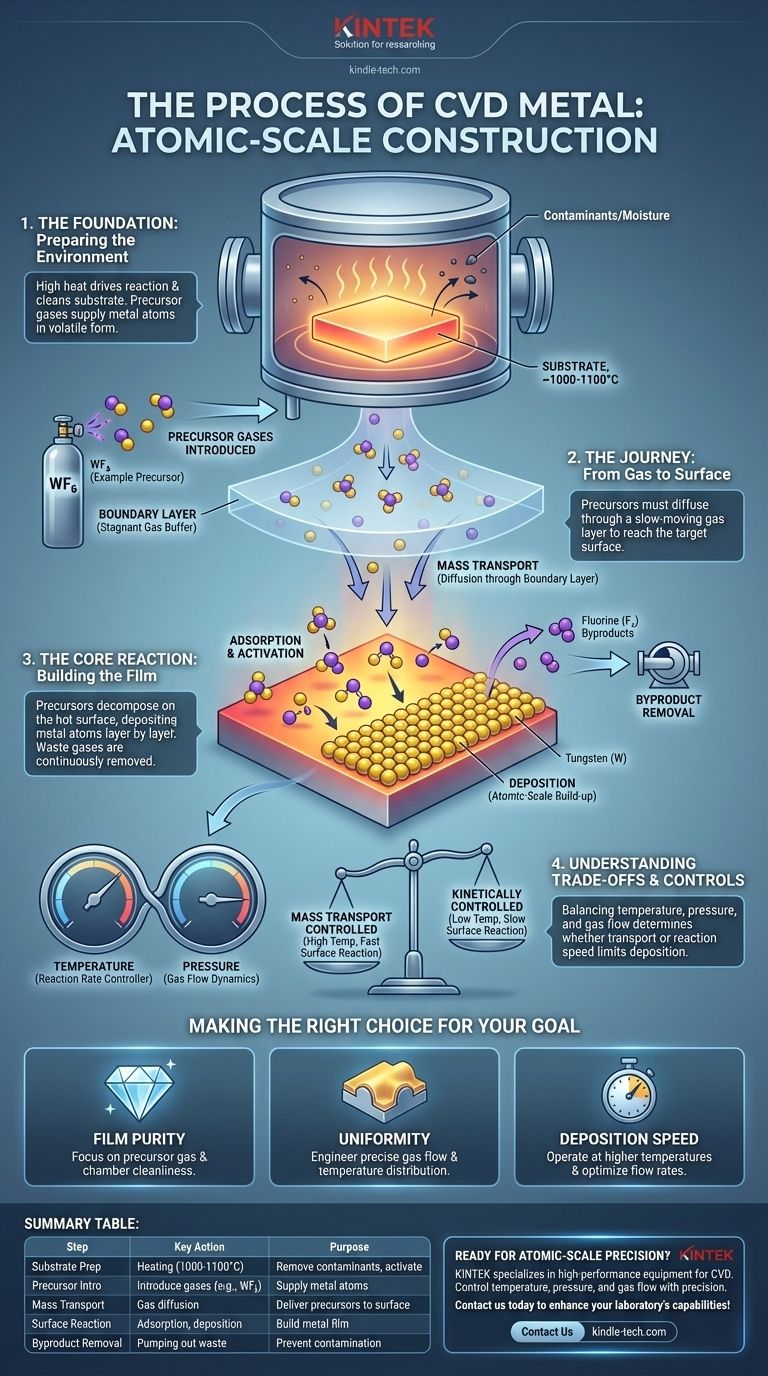

En esencia, la Deposición Química de Vapor (CVD) para metales es un proceso de construcción de una película sólida a partir de una reacción química en fase gaseosa. Implica la introducción de productos químicos precursores gaseosos en una cámara de reacción, donde reaccionan y se descomponen en la superficie de un sustrato calentado, dejando atrás una capa delgada y pura del metal deseado.

La CVD no es un simple proceso de recubrimiento por pulverización; es un método sofisticado de construcción a escala atómica. El proceso se rige por una secuencia precisa de transporte de masa y reacciones químicas superficiales, donde el control de la temperatura, la presión y el flujo de gas es primordial para construir una película metálica uniforme y de alta calidad.

La base: Preparación del entorno

Antes de que se pueda depositar cualquier metal, el escenario debe estar perfectamente preparado. Esto implica preparar tanto el objeto a recubrir (el sustrato) como introducir los ingredientes químicos necesarios.

El papel fundamental del sustrato

El sustrato es la base sobre la que se construye la nueva película metálica. Su estado afecta directamente a la calidad y adhesión del recubrimiento final.

El sustrato se coloca dentro de una cámara de vacío y, por lo general, se calienta a temperaturas muy altas, a menudo entre 1000 y 1100 °C. Este calor extremo cumple dos propósitos: proporciona la energía necesaria para impulsar la reacción química y ayuda a quemar y eliminar contaminantes como la humedad o el oxígeno residual.

Introducción de los gases precursores

Con el sustrato preparado, se introduce uno o más gases reactivos, conocidos como precursores, en la cámara. Estos gases contienen los átomos del metal a depositar, pero en una forma química volátil.

Por ejemplo, para depositar una película de tungsteno, un gas precursor común es el hexafluoruro de tungsteno (WF₆). El objetivo es romper esta molécula en la superficie del sustrato, dejando el tungsteno atrás.

El viaje: Del gas a la superficie

Una vez que los precursores están en la cámara, deben viajar a la superficie del sustrato para que se produzca la reacción. Esta fase de transporte es un paso crítico que dicta la uniformidad y la velocidad de deposición.

El concepto de la capa límite

Directamente sobre la superficie del sustrato se forma una capa delgada y de movimiento lento de gas denominada capa límite. Esta capa actúa como un amortiguador entre los gases que fluyen libremente en la cámara y el sustrato estático.

Para que se produzca una reacción, las moléculas del gas precursor deben difundirse a través de esta capa límite estancada para alcanzar físicamente la superficie.

Transporte de masa al objetivo

El movimiento de los gases precursores desde el flujo principal de la cámara, a través de la capa límite y hasta el sustrato se conoce como transporte de masa. La eficiencia de este paso a menudo puede ser el factor limitante de la rapidez con la que puede crecer el recubrimiento.

La reacción central: Construcción de la película

Este es el evento central del proceso CVD, donde los productos químicos gaseosos se convierten en una película metálica sólida en la superficie del sustrato.

Adsorción y activación

Cuando las moléculas del gas precursor alcanzan el sustrato caliente, se adhieren a la superficie en un proceso denominado adsorción. La energía térmica del sustrato caliente activa las moléculas, proporcionando la energía necesaria para romper sus enlaces químicos.

El evento de deposición

Una vez activadas, las moléculas precursoras experimentan una reacción química directamente en la superficie. Se descomponen, depositando los átomos de metal deseados sobre el sustrato. Este proceso construye la película, capa por capa, con precisión a escala atómica.

Eliminación de subproductos

La reacción química también crea subproductos gaseosos. Por ejemplo, cuando el hexafluoruro de tungsteno (WF₆) deposita tungsteno, libera gas flúor. Estos productos de desecho se bombean continuamente fuera de la cámara de reacción para evitar que contaminen la película o interfieran con el proceso de deposición.

Comprensión de las compensaciones y los controles

La CVD es una técnica potente, pero su éxito depende del equilibrio de factores competitivos. La calidad de la película está determinada por qué paso del proceso es el cuello de botella.

Control cinético frente a transporte de masa

La velocidad de deposición suele estar limitada por uno de dos factores. A temperaturas más bajas, el proceso está controlado cinéticamente, lo que significa que el cuello de botella es la velocidad de la reacción química en la superficie misma.

A temperaturas más altas, el proceso pasa a estar controlado por el transporte de masa. La reacción superficial es muy rápida, por lo que el cuello de botella se convierte en la velocidad a la que el gas precursor puede suministrarse a la superficie a través de la capa límite. Comprender este equilibrio es clave para controlar la uniformidad de la película.

El papel de la temperatura y la presión

La temperatura es la palanca principal para controlar la velocidad de reacción. Las temperaturas más altas generalmente conducen a una deposición más rápida. La presión de la cámara también es fundamental, ya que influye en la dinámica del flujo de gas y en la concentración de reactivos en la superficie del sustrato.

La uniformidad no está garantizada

Lograr un espesor de recubrimiento perfectamente uniforme, especialmente sobre una forma compleja, es un desafío de ingeniería importante. Requiere un control preciso de la distribución de la temperatura en todo el sustrato y de la dinámica de fluidos del flujo de gas dentro de la cámara.

Tomar la decisión correcta para su objetivo

Los parámetros específicos del proceso CVD se ajustan en función del resultado deseado para la película metálica.

- Si su enfoque principal es la pureza de la película: Su control sobre la pureza del gas precursor y la limpieza de la cámara de vacío es el factor más crítico.

- Si su enfoque principal es la uniformidad del espesor del recubrimiento: Debe diseñar cuidadosamente la dinámica del flujo de gas y la distribución de la temperatura en todo el sustrato.

- Si su enfoque principal es la velocidad de deposición: Deberá operar a temperaturas más altas en un régimen limitado por el transporte de masa, lo que requiere optimizar la concentración del precursor y las velocidades de flujo.

En última instancia, la Deposición Química de Vapor es un proceso de ingeniería disciplinada a escala atómica, que utiliza la química y la física para construir materiales desde cero.

Tabla de resumen:

| Paso del proceso CVD | Acción clave | Propósito |

|---|---|---|

| Preparación del sustrato | Calentamiento en cámara de vacío (1000-1100°C) | Eliminar contaminantes, activar la superficie |

| Introducción del precursor | Introducción de gases como WF₆ (para tungsteno) | Suministrar átomos de metal en forma volátil |

| Transporte de masa | Difusión de gas a través de la capa límite | Suministrar precursores a la superficie del sustrato |

| Reacción superficial | Adsorción, descomposición, deposición | Construir la película metálica capa por capa |

| Eliminación de subproductos | Extracción de gases residuales (p. ej., flúor) | Prevenir la contaminación, mantener la pureza del proceso |

¿Listo para lograr precisión a escala atómica en sus procesos de deposición de metales? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento para aplicaciones de CVD. Nuestras soluciones están diseñadas para ayudarle a controlar la temperatura, la presión y el flujo de gas con precisión, garantizando películas metálicas uniformes y de alta pureza para sus necesidades de investigación o producción.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados