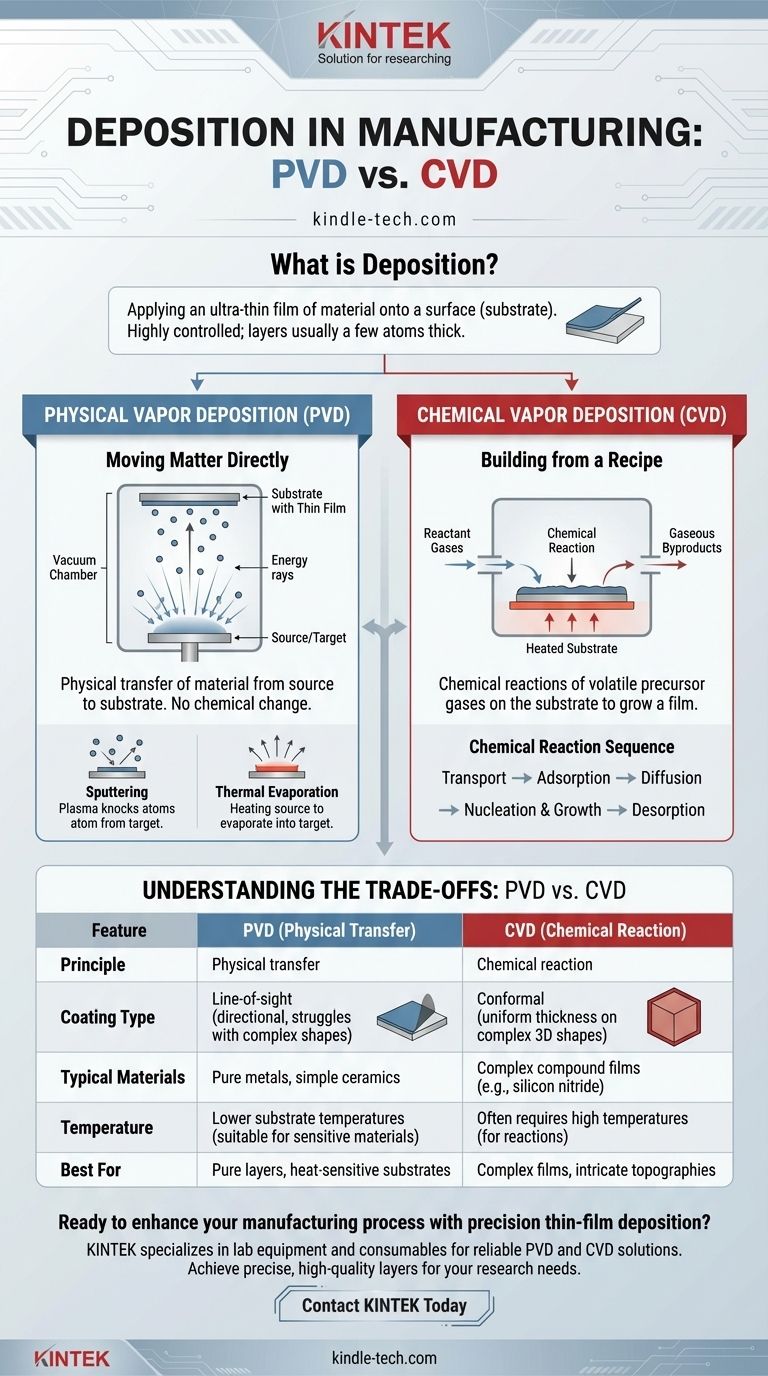

En la fabricación, la deposición es el proceso de aplicar una película ultrafina de material sobre una superficie, conocida como sustrato. Esta es una técnica altamente controlada utilizada para construir capas que a menudo no son más gruesas que unas pocas moléculas o átomos. Todo el campo se divide ampliamente en dos categorías principales: Deposición Física de Vapor (PVD), que transfiere físicamente material de una fuente al sustrato, y Deposición Química de Vapor (CVD), que utiliza reacciones químicas para hacer crecer una película directamente sobre el sustrato.

El principio central de la deposición no es simplemente recubrir una superficie, sino construir una nueva capa con propiedades precisas a nivel atómico. La elección fundamental es si mover físicamente el material existente al sustrato (PVD) o usar una receta química para construir un nuevo material allí (CVD).

Deposición Física de Vapor (PVD): Movimiento directo de la materia

La Deposición Física de Vapor abarca una familia de técnicas en las que un material fuente sólido o líquido se convierte en vapor y se transporta a través de un vacío o un entorno de baja presión para condensarse en el sustrato. El material que se deposita no sufre un cambio químico.

El Principio Central: Una Transferencia Física

Piense en la PVD como una forma de pintura en aerosol altamente controlada, pero con átomos o moléculas individuales. Un material fuente, o "blanco", es bombardeado con energía, lo que hace que se vaporice. Estas partículas vaporizadas viajan en línea recta a través de una cámara de vacío y se adhieren al sustrato, formando una película delgada sólida.

Ejemplo 1: Pulverización catódica (Sputtering)

En la pulverización catódica, el proceso comienza creando un alto vacío en una cámara para eliminar contaminantes. Se introduce un gas de pulverización, a menudo argón, para crear un plasma. Este plasma bombardea el material fuente (el blanco), desprendiendo físicamente átomos de su superficie. Estos átomos desalojados viajan y se depositan en el sustrato.

Ejemplo 2: Evaporación térmica

La evaporación térmica es uno de los métodos PVD más simples. Un material fuente se calienta en una cámara de alto vacío hasta que alcanza una temperatura en la que comienza a evaporarse. Este flujo de vapor viaja a través del vacío y se condensa en el sustrato más frío, formando la película deseada.

Deposición Química de Vapor (CVD): Construyendo a partir de una receta

La Deposición Química de Vapor es fundamentalmente diferente. En lugar de mover físicamente un material, la CVD utiliza gases precursores volátiles que reaccionan o se descomponen en la superficie del sustrato para crear la película delgada.

El Principio Central: Una Transformación Química

Piense en la CVD como "hornear" con precisión una nueva capa sobre una superficie. Se introduce uno o más gases en una cámara de reacción. Cuando estos gases alcanzan el sustrato calentado, sufren una reacción química que da como resultado la deposición de un producto sólido en la superficie, mientras que los subproductos gaseosos se eliminan.

La Secuencia de Reacción Química

El proceso de CVD implica varios pasos distintos. Primero, los gases reactivos se transportan a la superficie del sustrato. Luego, las especies se adsorben, donde pueden difundirse a través de la superficie hacia los sitios de crecimiento. Finalmente, las reacciones superficiales catalizadas conducen a la nucleación y el crecimiento de la película, mientras que los subproductos gaseosos se desorben y se transportan.

Comprendiendo las Ventajas y Desventajas: PVD vs. CVD

La elección entre estos dos métodos depende completamente de las propiedades deseadas de la película y la naturaleza del sustrato.

Pureza y Complejidad del Material

La PVD es ideal para depositar materiales puros, como metales o cerámicas simples. Dado que solo se transfiere físicamente el material fuente, la composición de la película es en gran medida idéntica a la del blanco.

La CVD sobresale en la creación de películas compuestas complejas como nitruro de silicio o dióxido de silicio. El proceso está diseñado para crear estos materiales in situ a través de reacciones químicas controladas que serían difíciles o imposibles con PVD.

Recubrimiento Conforme vs. Línea de Visión

La PVD es un proceso de "línea de visión". El material vaporizado viaja en línea recta, lo que significa que puede recubrir eficazmente las superficies que miran directamente a la fuente, pero le cuesta recubrir formas complejas tridimensionales o los lados de zanjas profundas.

La CVD proporciona un excelente recubrimiento "conforme". Debido a que los gases precursores pueden fluir y reaccionar en todas las superficies expuestas, la CVD puede depositar una película de espesor uniforme sobre topografías intrincadas, lo cual es fundamental en la fabricación de microelectrónica.

Temperatura y Sensibilidad del Sustrato

Los procesos de CVD a menudo requieren altas temperaturas del sustrato para impulsar las reacciones químicas necesarias. Esto puede limitar su uso con materiales sensibles al calor. Muchas técnicas de PVD se pueden realizar a temperaturas mucho más bajas, lo que las hace adecuadas para una gama más amplia de sustratos.

Tomando la Decisión Correcta para su Aplicación

Su elección entre PVD y CVD depende completamente de su objetivo final para el producto.

- Si su enfoque principal es aplicar una capa de metal puro o cerámica simple: la PVD suele ser el método más directo, confiable y rentable.

- Si su enfoque principal es crear una película compuesta compleja de alta pureza: la CVD es necesaria para construir el material químicamente en la superficie del sustrato.

- Si su enfoque principal es recubrir una superficie compleja tridimensional de manera uniforme: la capacidad de la CVD para crear capas altamente conformes es una ventaja significativa sobre la PVD de línea de visión.

Comprender esta división fundamental entre la transferencia física y la creación química es clave para dominar la fabricación de películas delgadas.

Tabla Resumen:

| Característica | Deposición Física de Vapor (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Principio | Transferencia física de material mediante vaporización | Reacción química de gases en la superficie del sustrato |

| Tipo de Recubrimiento | Línea de visión | Conforme (cubre formas 3D complejas de manera uniforme) |

| Materiales Típicos | Metales puros, cerámicas simples | Compuestos complejos (ej., nitruro de silicio) |

| Temperatura | Temperaturas de sustrato más bajas | A menudo requiere altas temperaturas |

| Mejor Para | Capas puras, sustratos sensibles al calor | Películas complejas, topografías intrincadas |

¿Listo para mejorar su proceso de fabricación con una deposición de película delgada de precisión? KINTEK se especializa en equipos de laboratorio y consumibles para aplicaciones de deposición, sirviendo a laboratorios que requieren soluciones PVD y CVD confiables. Ya sea que necesite depositar metales puros con PVD o crear películas compuestas complejas con CVD, nuestra experiencia garantiza que obtenga las capas precisas y de alta calidad que sus productos demandan. Contáctenos hoy para discutir cómo nuestras soluciones de deposición personalizadas pueden optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD