En esencia, la soldadura por horno es un proceso de gran volumen para unir múltiples componentes simultáneamente mediante un ciclo de calentamiento y enfriamiento controlado con precisión dentro de una atmósfera regulada. Difiere significativamente de la sinterización, un proceso descrito en las referencias que fusiona polvos en una masa sólida. La soldadura por horno utiliza un metal de aporte (soldadura) para crear uniones fuertes y limpias en ensamblajes completos sin necesidad de una aplicación manual, punto por punto.

La ventaja fundamental de la soldadura por horno no es solo el calentamiento, sino lograr una unión perfecta controlando todo el entorno térmico y atmosférico. Esto previene la oxidación y asegura que la soldadura fluya precisamente donde se necesita, convirtiéndola en una piedra angular de la fabricación de alta fiabilidad.

La Diferencia Fundamental: Soldadura vs. Sinterización

Antes de detallar el proceso de soldadura, es fundamental distinguirlo de la sinterización, un punto común de confusión ya que ambos utilizan hornos de alta temperatura.

¿Qué es la Soldadura?

La soldadura es un proceso de unión donde dos o más elementos metálicos se unen fundiendo y haciendo fluir un metal de aporte (soldadura) en la unión. Los materiales base en sí mismos no se funden; solo lo hace la soldadura.

¿Qué es la Sinterización?

La sinterización es un proceso que utiliza calor y, a veces, presión para fusionar partículas de un polvo y formar una masa sólida y coherente. El material se calienta por debajo de su punto de fusión hasta que las partículas individuales se unen, creando una única pieza sólida.

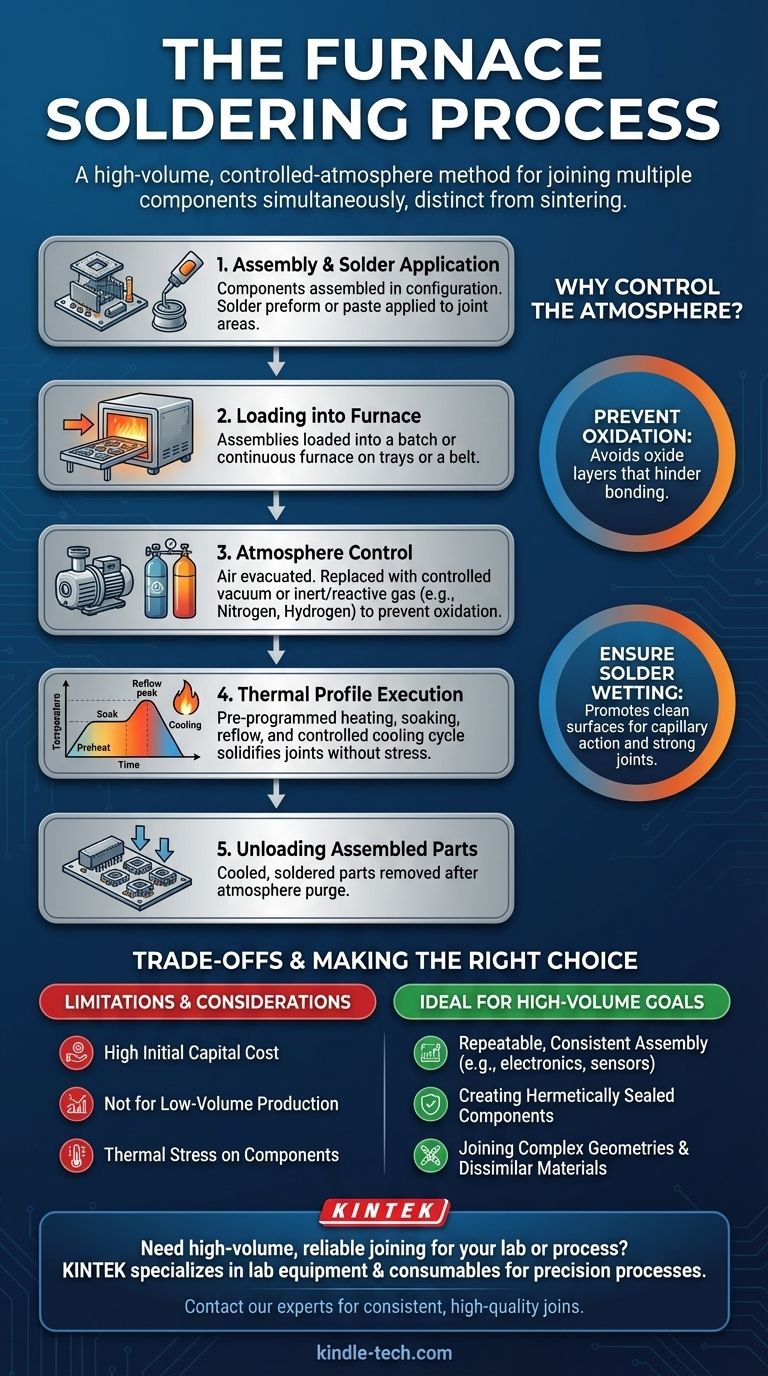

El Proceso de Soldadura por Horno Paso a Paso

El proceso de soldadura por horno es una secuencia cuidadosamente coreografiada diseñada para la repetibilidad y el control de calidad.

Paso 1: Ensamblaje de Componentes y Aplicación de Soldadura

Primero, los componentes a unir se ensamblan en su configuración final. La soldadura se aplica a las áreas de unión, generalmente como una preforma de soldadura preformada (una forma estampada de aleación de soldadura) o como una pasta de soldadura (una mezcla de polvo de soldadura y fundente).

Paso 2: Carga en el Horno

Los ensamblajes se cargan en bandejas o una cinta transportadora y se colocan dentro del horno. Puede ser un horno por lotes, donde se procesa una sola carga a la vez, o un horno continuo, donde una cinta transporta los ensamblajes a través de diferentes zonas de temperatura.

Paso 3: Control de la Atmósfera

El horno se sella y se elimina el aire. Se reemplaza con una atmósfera estrictamente controlada, lo cual es crucial para el éxito. A menudo es un vacío o, más comúnmente, un gas inerte como el nitrógeno o una mezcla de gas reactivo como el hidrógeno.

Paso 4: El Perfil Térmico

El horno ejecuta un perfil térmico preprogramado. Esto implica aumentar la temperatura a una velocidad específica, mantenerla a una temperatura de "remojo" para permitir que el ensamblaje se estabilice, aumentar nuevamente a la temperatura máxima de reflujo para fundir la soldadura y, finalmente, un enfriamiento controlado para solidificar las uniones sin choque térmico.

Paso 5: Descarga de las Piezas Ensambladas

Una vez que el ciclo se completa y los ensamblajes se han enfriado, se purga la atmósfera controlada y se retiran las piezas terminadas y soldadas del horno.

¿Por Qué Controlar la Atmósfera? El Principio Central

El uso de un vacío o una atmósfera de gas específica, similar a los procesos de sinterización mencionados en las referencias, es el aspecto más crítico de la soldadura por horno.

Prevención de la Oxidación

A altas temperaturas, los metales reaccionan rápidamente con el oxígeno, formando óxidos en la superficie. Estas capas de óxido impiden que la soldadura se adhiera correctamente al metal base, lo que provoca uniones débiles o fallidas. Una atmósfera inerte elimina este riesgo.

Garantizar una Humectación Adecuada de la Soldadura

"Humectación" es la capacidad de la soldadura líquida para fluir sobre y adherirse a una superficie sólida. Una superficie limpia y libre de óxido, mantenida por la atmósfera controlada, promueve una excelente humectación, permitiendo que la soldadura sea atraída hacia la unión por acción capilar para una conexión fuerte y completa.

Comprender las Compensaciones

Aunque es potente, la soldadura por horno no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Alto Costo de Capital Inicial

Los hornos, especialmente aquellos con controles atmosféricos avanzados, representan una inversión de capital significativa en comparación con las estaciones de soldadura manual o los hornos de reflujo a pequeña escala.

No Adecuado para Producción de Bajo Volumen

La configuración, la programación de perfiles térmicos y el tiempo de ciclo hacen que la soldadura por horno sea ineficiente para prototipos únicos o tiradas de producción muy pequeñas. Su fortaleza reside en la fabricación de volumen medio a alto, donde la consistencia es primordial.

Consideraciones sobre el Estrés Térmico

Someter todo un ensamblaje a altas temperaturas puede introducir estrés térmico. Los componentes deben seleccionarse para que tengan coeficientes de expansión térmica compatibles para evitar daños o deformaciones durante el ciclo de calentamiento y enfriamiento.

Tomar la Decisión Correcta para su Objetivo

La soldadura por horno es un proceso especializado más adecuado para desafíos de fabricación específicos.

- Si su enfoque principal es el ensamblaje repetible de gran volumen: La soldadura por horno proporciona una consistencia inigualable para producir miles de ensamblajes idénticos y de alta calidad, como en la fabricación de electrónica o sensores automotrices.

- Si su enfoque principal es crear componentes sellados herméticamente: Las uniones limpias y sin fundente creadas en una atmósfera controlada son ideales para sellar paquetes electrónicos, sensores y componentes aeroespaciales contra el medio ambiente.

- Si su enfoque principal es unir geometrías complejas o materiales disímiles: La soldadura por horno puede crear simultáneamente múltiples uniones en piezas complejas donde la soldadura manual sería impráctica o imposible.

Comprender este proceso le permite seleccionar la tecnología de unión correcta en función de sus requisitos específicos de calidad, volumen y rendimiento.

Tabla Resumen:

| Paso del Proceso | Acción Clave | Propósito |

|---|---|---|

| 1. Ensamblaje y Aplicación de Soldadura | Componentes ensamblados; se aplica preforma o pasta de soldadura. | Prepara la unión para la adhesión. |

| 2. Carga | Ensamblajes colocados en horno por lotes o continuo. | Prepara para el ciclo de calentamiento controlado. |

| 3. Control de la Atmósfera | Se elimina el aire; se reemplaza con vacío o gas inerte/reactivo. | Previene la oxidación para una humectación adecuada de la soldadura. |

| 4. Perfil Térmico | Calentamiento, remojo, reflujo y enfriamiento preprogramados. | Funde la soldadura uniformemente y solidifica las uniones sin estrés. |

| 5. Descarga | Se retiran las piezas terminadas y soldadas después del enfriamiento. | Completa el proceso de unión de alta fiabilidad. |

¿Necesita uniones fiables y de gran volumen para su laboratorio o proceso de fabricación?

La soldadura por horno es ideal para crear ensamblajes fuertes y sellados herméticamente en la fabricación de electrónica, aeroespacial y sensores. En KINTEK, nos especializamos en el equipo de laboratorio y los consumibles que hacen posibles procesos de precisión como este.

Permítanos ayudarle a lograr resultados impecables: Proporcionamos la experiencia y las soluciones para uniones consistentes y de alta calidad. Contacte a nuestros expertos hoy mismo a través de nuestro formulario para discutir cómo podemos apoyar sus objetivos de producción con el equipo y los materiales adecuados.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es el método de enfriamiento más rápido? Logre la máxima dureza con salmuera agitada

- ¿Cómo se calientan los hornos industriales? Combustible vs. Eléctrico para un Rendimiento Óptimo

- ¿Por qué es necesario un agitador magnético durante la preparación del óxido de grafeno? Garantizar la seguridad y la oxidación uniforme

- ¿Se puede usar la soldadura fuerte para unir dos metales base diferentes? Consiga uniones fuertes y fiables de metales disímiles

- ¿Cuáles son las ventajas de utilizar un dispositivo de reacción en fase gaseosa con condensación por reflujo para la aminación de g-C3N4?

- ¿Qué es una prensa de filtro en la industria? Una guía para la separación sólido-líquido de alta presión

- ¿Qué tan caliente puede llegar a estar el metal? Desde puntos de fusión hasta temperaturas de plasma

- ¿A qué temperatura se une el THC con el aceite? Dominando el proceso de dos etapas para una potencia perfecta