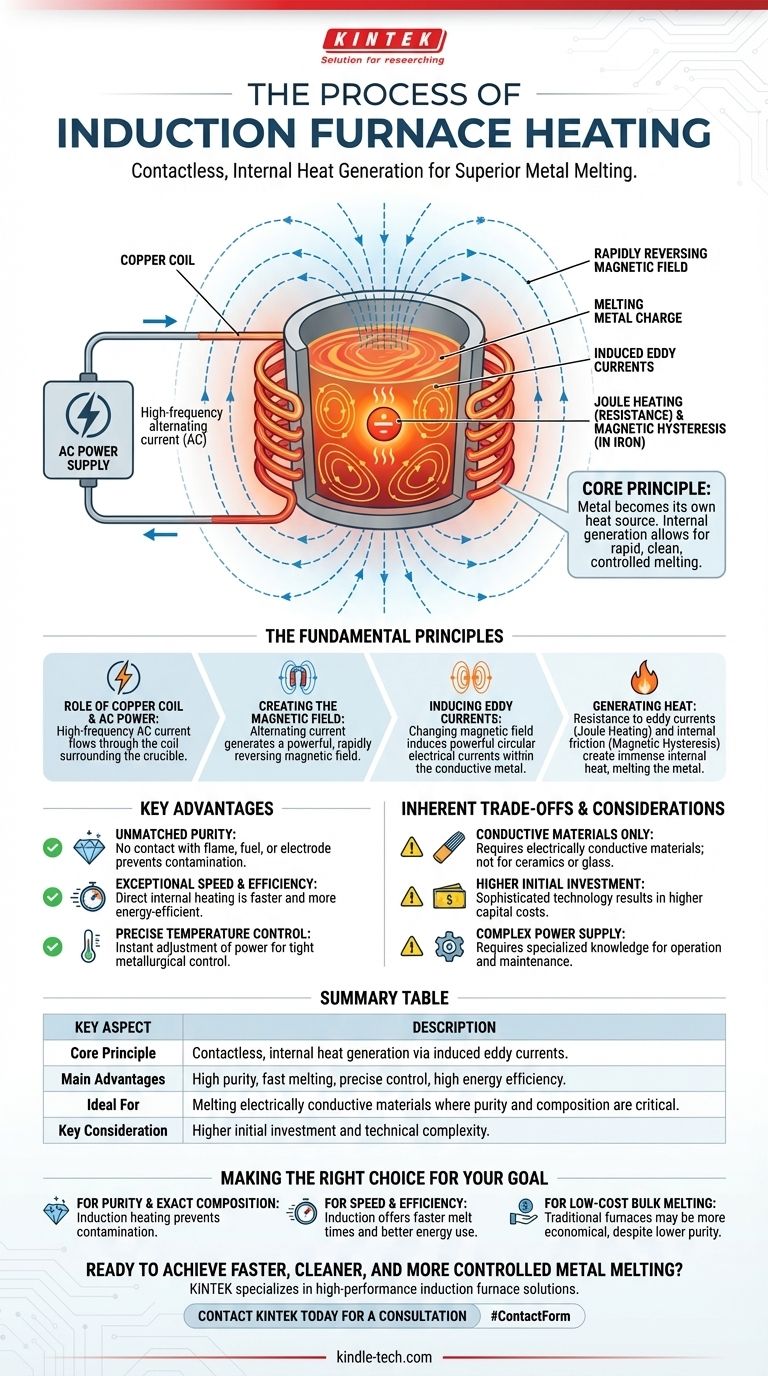

En esencia, el calentamiento por horno de inducción es un proceso de generación de calor interna y sin contacto. Un horno de inducción utiliza una potente corriente eléctrica alterna que fluye a través de una bobina de cobre para crear un campo magnético que invierte rápidamente su polaridad. Este campo penetra el metal conductor contenido en un crisol, induciendo corrientes eléctricas internas llamadas corrientes de Foucault. La propia resistencia del metal a estas corrientes genera un calor intenso, lo que provoca su fusión de adentro hacia afuera.

El principio fundamental del calentamiento por inducción es que el metal se convierte en su propia fuente de calor. A diferencia de los hornos convencionales que aplican calor externo, esta generación interna proporciona una fusión rápida, limpia y altamente controlada sin contacto directo ni combustión.

Los principios fundamentales del calentamiento por inducción

Para comprender verdaderamente cómo funciona un horno de inducción, es esencial entender la secuencia de principios físicos que convierten la energía eléctrica en energía térmica dentro del propio metal.

El papel de la bobina de cobre y la corriente alterna

El proceso comienza con una fuente de alimentación especializada que envía una corriente alterna (CA) de alta frecuencia a través de una bobina de cobre de varias vueltas. Esta bobina está cuidadosamente construida para rodear, pero no tocar, el crisol que contiene el metal a fundir.

Creación del campo magnético

Según las leyes del electromagnetismo, cualquier corriente eléctrica genera un campo magnético. Debido a que la corriente es alterna, crea un campo magnético potente y de inversión rápida que irradia desde la bobina y pasa fácilmente a través del crisol no conductor.

Inducción de corrientes de Foucault

Este es el mecanismo central de la inducción. A medida que el campo magnético cambia rápidamente de dirección, induce potentes corrientes eléctricas circulares dentro de la carga de metal conductor. Estas se conocen como corrientes de Foucault. El horno actúa eficazmente como un transformador, donde la bobina de cobre es el primario y la carga de metal se convierte en el secundario.

Generación de calor por resistencia (calentamiento Joule)

Todos los materiales conductores tienen cierto nivel de resistencia eléctrica. A medida que las corrientes de Foucault inducidas fluyen a través del metal, encuentran esta resistencia, lo que genera un calor inmenso. Este fenómeno se conoce como calentamiento Joule, y es la principal fuente de calor que funde el metal.

El efecto secundario: histéresis magnética

Para los materiales ferromagnéticos como el hierro, existe una fuente adicional de calor. La rápida inversión del campo magnético hace que los dominios magnéticos dentro del hierro se inviertan rápidamente. Esta fricción interna, conocida como histéresis magnética, también contribuye al efecto de calentamiento general.

Comprendiendo las ventajas clave

El método de generación de calor interna confiere a los hornos de inducción varias ventajas operativas distintas sobre los hornos tradicionales de combustible o de arco.

Pureza inigualable

Debido a que el calor se genera dentro de la carga, no hay contacto con una llama, combustible o electrodo. Esto elimina una fuente importante de contaminación, lo que hace que los hornos de inducción sean ideales para producir metales de alta pureza y aleaciones formuladas con precisión.

Velocidad y eficiencia excepcionales

El calor se genera exactamente donde se necesita: dentro del metal. Esta transferencia directa de energía es extremadamente eficiente y permite ciclos de fusión significativamente más rápidos en comparación con los métodos que primero deben calentar las paredes del horno y luego transferir ese calor a la carga.

Control preciso de la temperatura

La potencia suministrada a la bobina de inducción se puede ajustar instantáneamente y con gran precisión. Esto proporciona a los operadores un control estricto sobre la temperatura de fusión, lo cual es fundamental para cumplir con los estrictos requisitos metalúrgicos de las aleaciones especializadas.

Las compensaciones y consideraciones inherentes

A pesar de sus ventajas, la tecnología de inducción no es una solución universal. Comprender sus limitaciones es crucial para tomar una decisión informada.

Requisito de materiales conductores

Todo el proceso se basa en la inducción de corrientes eléctricas dentro de la carga. Por lo tanto, el calentamiento por inducción solo es efectivo para materiales eléctricamente conductores. No se puede utilizar para calentar directamente materiales no conductores como cerámicas o vidrio.

Mayor inversión inicial

Los sistemas de hornos de inducción, particularmente sus fuentes de alimentación de alta frecuencia, son tecnológicamente sofisticados. Esto resulta en un mayor costo de capital en comparación con los hornos de combustión más simples.

Complejidad de la fuente de alimentación

Las unidades de potencia que impulsan la bobina de inducción son dispositivos electrónicos complejos. Requieren conocimientos especializados para su operación y mantenimiento, lo que puede ser una consideración para instalaciones sin personal técnico dedicado.

Tomando la decisión correcta para su objetivo

La selección de la tecnología de calentamiento adecuada depende completamente de sus prioridades operativas y de los materiales con los que esté trabajando.

- Si su enfoque principal es la pureza de la aleación y la composición exacta: El calentamiento por inducción es la opción superior porque evita la contaminación del combustible o los electrodos.

- Si su enfoque principal es la velocidad y eficiencia de producción: El calentamiento rápido y directo de los hornos de inducción ofrece tiempos de fusión significativamente más rápidos y un mejor uso de la energía que muchos métodos convencionales.

- Si su enfoque principal es la fusión a granel de bajo costo de metales menos sensibles: Un horno tradicional de combustible o de arco puede ser una solución más económica, a pesar del menor control y pureza.

Comprender este principio de generación de calor interna es la clave para aprovechar la tecnología de inducción y obtener resultados metalúrgicos superiores.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio fundamental | Generación de calor interna y sin contacto mediante corrientes eléctricas inducidas (corrientes de Foucault). |

| Principales ventajas | Alta pureza (sin contaminación), fusión rápida, control preciso de la temperatura y alta eficiencia energética. |

| Ideal para | Fusión de materiales eléctricamente conductores, especialmente cuando la alta pureza y la composición precisa de la aleación son críticas. |

| Consideración clave | Mayor inversión inicial y complejidad técnica en comparación con algunos hornos convencionales. |

¿Listo para lograr una fusión de metales más rápida, limpia y controlada?

En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluidas soluciones avanzadas de hornos de inducción. Nuestros sistemas están diseñados para ofrecer la pureza, velocidad y precisión que su laboratorio o instalación de producción requiere.

Deje que nuestros expertos le ayuden a seleccionar la solución de calentamiento por inducción perfecta para sus materiales y objetivos específicos.

Contacte a KINTEK hoy mismo para una consulta y descubra cómo nuestra tecnología puede mejorar sus procesos metalúrgicos.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Para qué se utiliza la fusión por inducción al vacío? Creación de metales ultrapuros para industrias exigentes

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas