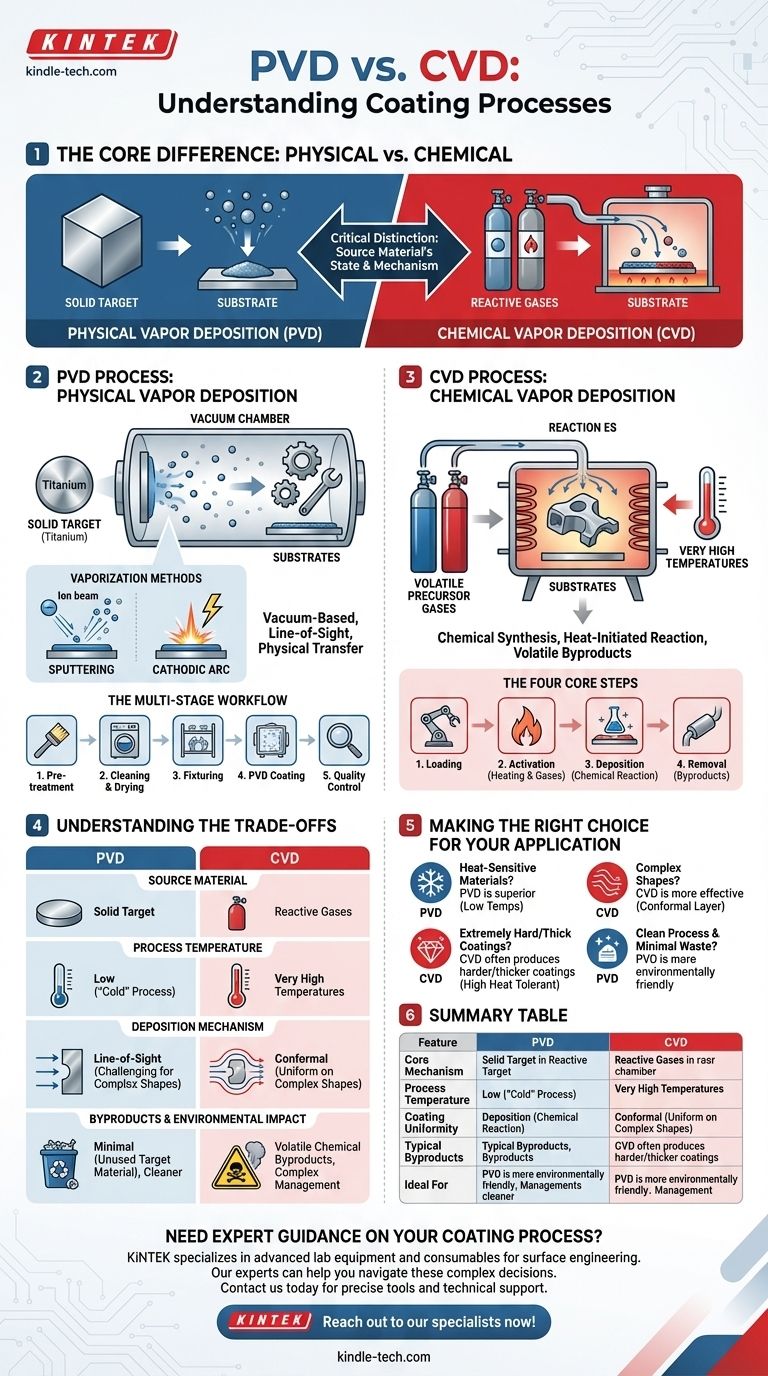

En esencia, la diferencia fundamental es física frente a química. La deposición física de vapor (PVD) es un proceso basado en el vacío donde un material sólido se vaporiza y luego se deposita físicamente sobre una pieza, átomo por átomo. Por el contrario, la deposición química de vapor (CVD) utiliza gases reactivos que sufren una reacción química en la superficie calentada de la pieza, formando una nueva capa de material a partir de la descomposición química resultante.

La distinción crítica radica en el estado del material fuente: PVD transfiere físicamente un material sólido a un vapor y sobre una pieza, mientras que CVD construye químicamente una nueva capa a partir de gases reactivos. Esta diferencia fundamental en el mecanismo dicta las condiciones del proceso, las propiedades resultantes y las aplicaciones ideales para cada recubrimiento.

El Proceso de Deposición Física de Vapor (PVD)

PVD es fundamentalmente una técnica de deposición de línea de visión que se lleva a cabo bajo un alto vacío. Se entiende mejor como el movimiento de un material desde un objetivo fuente directamente a la superficie del sustrato sin cambiar su naturaleza química.

El Principio de Transferencia Física

Todo el proceso PVD se lleva a cabo en una cámara de vacío para garantizar la pureza del recubrimiento. Una fuente de material sólido, conocida como objetivo (por ejemplo, titanio, cromo), es la fuente del recubrimiento.

Métodos de Vaporización

Para transferir el material objetivo, primero debe convertirse en vapor. Esto se logra mediante métodos de alta energía, que incluyen:

- Pulverización Catódica (Sputtering): Un haz de iones (plasma) bombardea el objetivo sólido, desprendiendo físicamente átomos de su superficie.

- Arco Catódico: Un arco de alta corriente se mueve a través de la superficie del objetivo, vaporizando el material.

El metal vaporizado luego viaja a través de la cámara de vacío y se condensa en las piezas más frías, creando una película delgada y fuertemente adherida. Se pueden introducir gases reactivos como el nitrógeno para crear compuestos específicos como el Nitruro de Titanio (TiN).

El Flujo de Trabajo de Múltiples Etapas

Un recubrimiento PVD exitoso implica más que solo el paso de deposición. Un proceso industrial típico incluye:

- Pretratamiento: Eliminación de recubrimientos antiguos y preparación de la superficie.

- Limpieza y Secado: Asegurar que la pieza esté atómicamente limpia para una adhesión óptima.

- Montaje (Fixturing): Colocación de las piezas en la cámara para una exposición uniforme.

- Recubrimiento PVD: El proceso de vaporización y deposición en sí.

- Control de Calidad: Medición del espesor e inspección de defectos.

El Proceso de Deposición Química de Vapor (CVD)

CVD no es una transferencia física, sino una síntesis química que ocurre directamente en la superficie de la pieza. Depende del calor para iniciar y mantener la reacción.

El Principio de Reacción Química

En CVD, se introducen varios gases precursores volátiles en una cámara de reacción. La pieza a recubrir (el sustrato) se calienta a una alta temperatura, proporcionando la energía necesaria para desencadenar una reacción química entre los gases.

Los Cuatro Pasos Centrales

El proceso CVD sigue una secuencia clara:

- Carga: El sustrato se coloca dentro de la cámara de reacción.

- Activación: La cámara se calienta y se ajusta la presión mientras se introduce una mezcla de gases precursores e inertes.

- Deposición: La alta temperatura hace que los gases se descompongan y reaccionen en la superficie del sustrato, depositando una nueva película sólida.

- Eliminación: Los subproductos químicos volátiles de la reacción se extraen de la cámara para un procesamiento seguro.

Comprender las Compensaciones (Trade-offs)

La elección entre PVD y CVD está dictada por las diferencias fundamentales en sus mecanismos y condiciones de operación.

Material Fuente: Sólido vs. Gas

PVD utiliza un objetivo sólido del material de recubrimiento. CVD utiliza una mezcla precisa de gases reactivos. Esta es la diferencia más fundamental e influye en toda la configuración.

Temperatura del Proceso

Esta es la distinción práctica más significativa. PVD es un proceso "frío", que generalmente se ejecuta a temperaturas mucho más bajas. CVD requiere temperaturas muy altas para proporcionar la energía de activación para las reacciones químicas.

Mecanismo de Deposición: Línea de Visión vs. Conforme

Debido a que los átomos PVD viajan en línea recta, se considera un proceso de línea de visión. Esto puede dificultar el recubrimiento uniforme de formas tridimensionales complejas.

Sin embargo, los gases CVD pueden fluir y difundirse en cavidades y alrededor de esquinas, lo que resulta en un recubrimiento altamente uniforme y conforme que cubre todas las superficies expuestas de manera uniforme.

Subproductos e Impacto Ambiental

PVD es un proceso más limpio, y el "desperdicio" principal es el material objetivo no utilizado. CVD inherentemente produce subproductos químicos volátiles que deben gestionarse y tratarse cuidadosamente, lo que añade complejidad a la operación.

Tomar la Decisión Correcta para su Aplicación

Su decisión final depende completamente del material que esté recubriendo y de las propiedades que necesite lograr.

- Si su enfoque principal es recubrir materiales sensibles al calor: PVD es la opción superior debido a sus temperaturas de funcionamiento significativamente más bajas, que no dañarán ni distorsionarán la pieza subyacente.

- Si su enfoque principal es un recubrimiento altamente uniforme en una forma compleja: CVD suele ser más efectivo, ya que los gases precursores pueden alcanzar todas las superficies para crear una capa conforme.

- Si su enfoque principal es un recubrimiento extremadamente duro y resistente al desgaste: CVD a menudo puede producir recubrimientos más gruesos y duros (como el carbono tipo diamante), asumiendo que el sustrato puede soportar el calor intenso.

- Si su enfoque principal es un proceso limpio con residuos químicos mínimos: PVD es la opción más sencilla y respetuosa con el medio ambiente, ya que no produce subproductos volátiles.

Comprender la distinción central entre transferencia física y reacción química es clave para seleccionar la solución de ingeniería de superficies adecuada para su desafío específico.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Mecanismo Central | Transferencia física de material sólido vaporizado | Reacción química de gases en una superficie calentada |

| Temperatura del Proceso | Baja (proceso "frío") | Muy Alta |

| Uniformidad del Recubrimiento | Línea de visión (puede tener dificultades con formas complejas) | Conforme (excelente para formas 3D complejas) |

| Subproductos Típicos | Mínimos (material objetivo no utilizado) | Subproductos químicos volátiles |

| Ideal Para | Materiales sensibles al calor, proceso más limpio | Formas complejas, recubrimientos extremadamente duros/gruesos |

¿Necesita orientación experta sobre su proceso de recubrimiento?

Elegir entre PVD y CVD es fundamental para lograr el rendimiento, la durabilidad y la rentabilidad deseados para sus componentes. La elección incorrecta puede provocar fallos en las piezas o gastos innecesarios.

KINTEK se especializa en equipos y consumibles de laboratorio avanzados para ingeniería de superficies. Nuestros expertos pueden ayudarle a navegar estas complejas decisiones. Proporcionamos las herramientas precisas y el soporte técnico necesarios para la investigación, el desarrollo y el control de calidad en aplicaciones de recubrimiento.

Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo nuestras soluciones pueden mejorar su proceso de recubrimiento, aumentar la calidad del producto y acelerar su tiempo de comercialización.

¡Comuníquese con nuestros especialistas ahora!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura