En esencia, la sinterización es un proceso térmico que transforma un polvo compactado en un objeto sólido y denso. Utiliza altas temperaturas —pero crucialmente, temperaturas inferiores al punto de fusión del material principal— para fusionar partículas individuales. Esto se logra mediante la difusión atómica, donde los átomos migran a través de los límites de las partículas, creando enlaces fuertes y permanentes.

El principio fundamental de la sinterización no es la fusión, sino la difusión en estado sólido. Al calentar un material lo suficiente para hacer móviles sus átomos, el proceso elimina los espacios vacíos entre las partículas de polvo, creando una masa sólida y unificada con propiedades que se acercan a las de un material completamente fundido y colado.

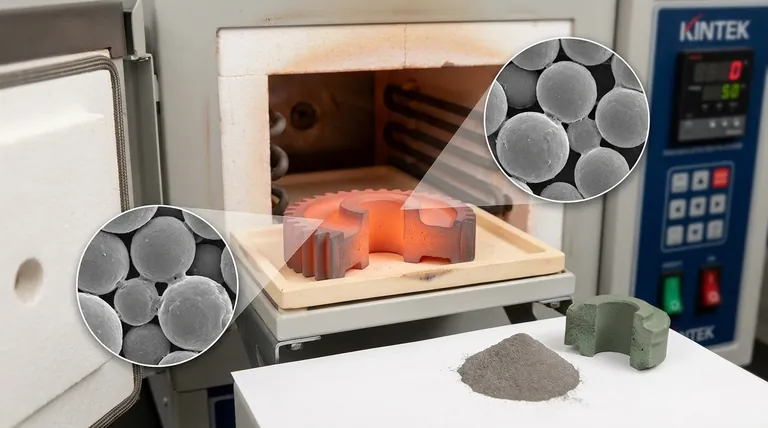

El Proceso de Sinterización: Un Desglose Paso a Paso

La sinterización es un proceso de múltiples etapas que requiere un control preciso de la composición, la forma y la temperatura para lograr las propiedades finales deseadas. Cada paso juega un papel fundamental en el éxito de la pieza final.

Paso 1: Formación de la "Pieza Verde"

El proceso comienza creando una forma inicial y frágil conocida como "pieza verde" o compacto. Un polvo primario (metálico o cerámico) se mezcla con un agente aglutinante temporal, como cera, polímero o agua.

Luego, esta mezcla se compacta en la forma deseada. Esto se hace comúnmente presionándola en un troquel o molde, pero también se pueden utilizar otros métodos como la impresión 3D. El único trabajo del aglutinante es mantener unidas las partículas de polvo hasta que comience el calentamiento.

Paso 2: Quema del Aglutinante (Desaglutinación)

La pieza verde se coloca en un horno de sinterización. La temperatura se eleva primero a un nivel relativamente bajo.

Durante esta etapa inicial de calentamiento, el agente aglutinante temporal se quema o evapora sistemáticamente. Este paso debe realizarse con cuidado para evitar que la pieza se agriete o se deforme a medida que el aglutinante sale.

Paso 3: Fusión a Alta Temperatura

Una vez eliminado el aglutinante, la temperatura del horno aumenta significativamente, acercándose (pero sin alcanzar) el punto de fusión del material principal.

A esta alta temperatura, los átomos en los puntos de contacto entre las partículas obtienen suficiente energía para moverse y difundirse a través de los límites de las partículas. Este fenómeno, conocido como formación de cuellos (necking), crea puentes entre las partículas. A medida que estos puentes crecen, tiran de los centros de las partículas más cerca, reduciendo sistemáticamente la porosidad y aumentando la densidad de la pieza.

Paso 4: Enfriamiento Controlado

Después de mantener la pieza a la temperatura de sinterización durante un tiempo especificado, se enfría de manera controlada.

Este proceso de enfriamiento permite que los enlaces recién formados se solidifiquen y que se establezca la microestructura final del material. El objeto resultante es una masa única y sólida con propiedades muy diferentes a las del polvo original.

Mecanismos Clave y Variaciones

Aunque los pasos son consistentes, la ciencia subyacente explica por qué la sinterización es tan efectiva y versátil. Comprender estos mecanismos revela el verdadero poder del proceso.

El Papel de la Difusión Atómica

La sinterización funciona porque el calor proporciona energía cinética a los átomos. Incluso en estado sólido, los átomos cerca de la superficie de cada grano de polvo se vuelven lo suficientemente móviles como para "saltar" a un grano vecino.

Esta migración de átomos crea fuertes enlaces metálicos o cerámicos en los puntos de contacto, soldando efectivamente las partículas a escala microscópica sin licuar nunca el material a granel.

Reducción de la Porosidad y Densificación

El objetivo principal de la sinterización es aumentar la densidad. A medida que la difusión atómica forma y agranda los "cuellos" entre las partículas, las partículas son atraídas hacia los espacios vacíos (poros) que existían entre ellas.

Esta acción reduce drásticamente la porosidad interna de la pieza y hace que se contraiga. El resultado es un componente mucho más fuerte y sólido.

La Variante de Sinterización en Fase Líquida (LPS)

En algunos casos, se añade un segundo polvo con un punto de fusión más bajo a la mezcla primaria.

Durante el calentamiento, este aditivo se funde y se convierte en un líquido que fluye hacia los poros entre las partículas primarias sólidas. El líquido actúa como catalizador, acelerando la difusión y reorganización de las partículas sólidas, lo que conduce a una densificación más rápida y completa antes de que la pieza se enfríe.

Comprensión de las Compensaciones

La sinterización es una técnica poderosa, pero conlleva consideraciones específicas que son críticas para una implementación exitosa.

Porosidad Inherente

Aunque la sinterización reduce significativamente los vacíos, puede ser difícil eliminarlos por completo. A menudo, queda una pequeña cantidad de porosidad residual en la pieza final, lo que puede influir en sus propiedades mecánicas, como la resistencia y la ductilidad.

Contracción Dimensional

El proceso de densificación provoca inherentemente que la pieza se encoja. Esta contracción es predecible, pero debe calcularse y tenerse en cuenta con precisión en el diseño inicial del molde o de la pieza verde para lograr las dimensiones finales correctas.

Complejidad del Material y la Forma

La sinterización es ideal para crear piezas complejas de forma casi neta, lo que minimiza la necesidad de mecanizado secundario. Sin embargo, el flujo del polvo durante la etapa de compactación puede limitar ciertas geometrías, como aquellas con socavados o roscas internas, sin operaciones secundarias.

Tomar la Decisión Correcta para su Objetivo

Decidir utilizar la sinterización depende totalmente de su material, geometría y requisitos de rendimiento.

- Si su enfoque principal son los materiales de alto punto de fusión: La sinterización suele ser el método más práctico o el único viable para procesar cerámicas, metales refractarios (como el tungsteno) y cermets que son demasiado difíciles de fundir.

- Si su enfoque principal es producir formas complejas a escala: La sinterización destaca en la creación de piezas intrincadas con alta precisión y mínimo desperdicio de material, lo que la hace muy rentable para la producción en masa.

- Si su enfoque principal es crear compuestos de materiales únicos: La sinterización proporciona una vía única para combinar materiales que no se pueden alear mediante la fusión, como metales y cerámicas, para crear componentes con propiedades especializadas.

En última instancia, la sinterización ofrece un método preciso para diseñar la estructura interna de un material desde cero, lo que permite la creación de piezas de alto rendimiento que serían imposibles de fabricar de otra manera.

Tabla Resumen:

| Etapa de Sinterización | Acción Clave | Propósito |

|---|---|---|

| 1. Formación de la Pieza Verde | El polvo se mezcla con un aglutinante y se compacta en forma. | Crear la forma inicial frágil de la pieza final. |

| 2. Quema del Aglutinante (Desaglutinación) | Calentamiento a baja temperatura para eliminar el aglutinante temporal. | Preparar el compacto de polvo para la fusión a alta temperatura sin agrietarse. |

| 3. Fusión a Alta Temperatura | Calentamiento cerca (pero por debajo) del punto de fusión para permitir la difusión atómica. | Fusionar las partículas de polvo mediante la formación de cuellos, aumentando la densidad y la resistencia. |

| 4. Enfriamiento Controlado | Enfriamiento gradual de la pieza sinterizada. | Solidificar los nuevos enlaces y fijar la microestructura y las propiedades finales. |

¿Listo para aprovechar el poder de la sinterización en su laboratorio?

La sinterización es esencial para crear piezas de alto rendimiento a partir de metales, cerámicas y compuestos únicos. Lograr resultados consistentes y fiables requiere un control preciso de la temperatura y un calentamiento uniforme, exactamente para lo que están diseñados los hornos de laboratorio avanzados de KINTEK.

Ya sea que esté desarrollando nuevos materiales o escalando la producción de componentes complejos, el equipo adecuado es fundamental. KINTEK se especializa en hornos de laboratorio y consumibles duraderos y de alto rendimiento que cumplen con las rigurosas exigencias de los procesos de sinterización.

Hablemos de su aplicación específica. Contacte hoy mismo a nuestros expertos en sinterización para encontrar la solución térmica perfecta para sus objetivos de investigación o producción.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Qué funciones técnicas proporciona un horno de sinterización por prensado en caliente al vacío? Optimización de recubrimientos de aleación CoCrFeNi