En la industria del hierro y el acero, la sinterización es el proceso crítico de aglomerar finas partículas de mineral de hierro con otros materiales como coque y caliza en una masa gruesa y porosa llamada "sínter". Esto se logra calentando la mezcla justo por debajo de su punto de fusión, lo que hace que las partículas se fusionen. El sínter resultante es la principal materia prima que contiene hierro y que se introduce en un alto horno para la producción de hierro.

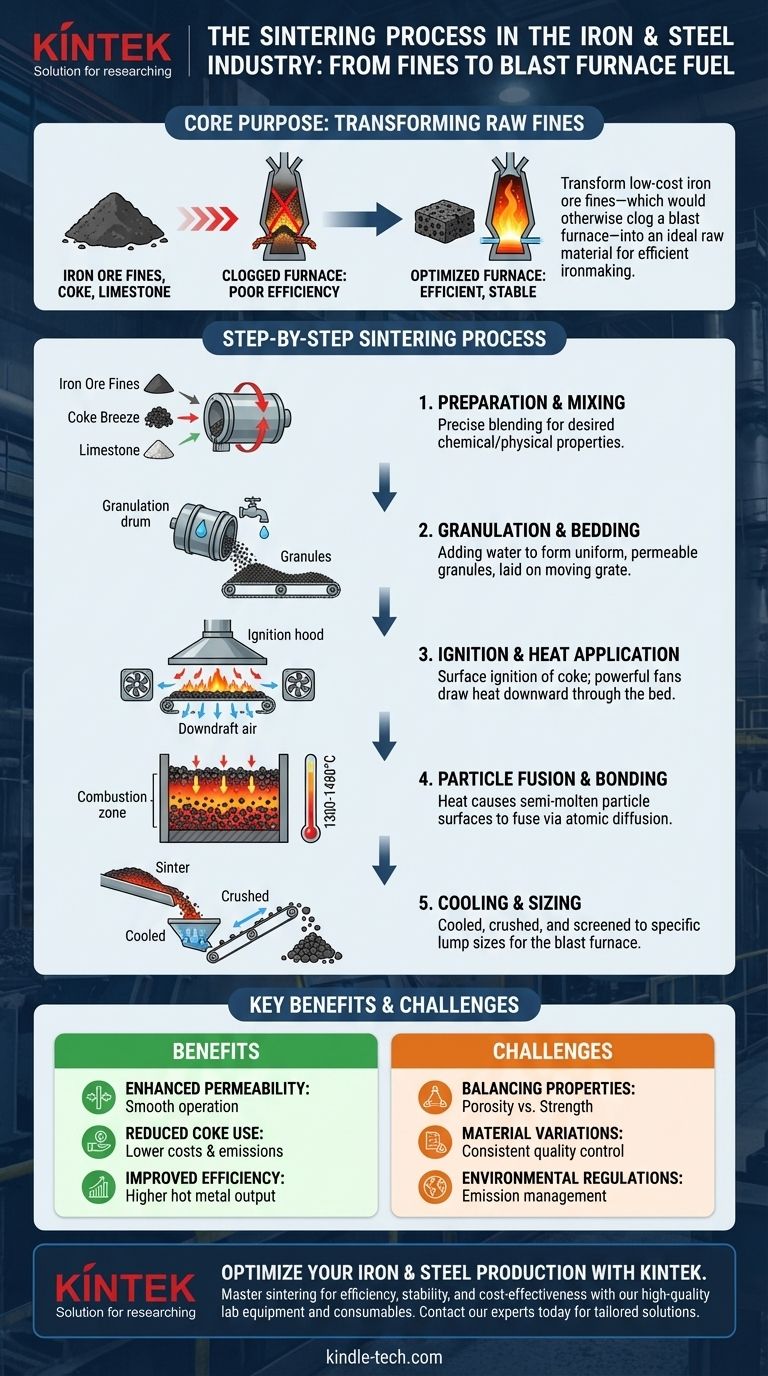

El propósito principal de la sinterización no es crear una pieza metálica terminada, sino transformar los finos de mineral de hierro de bajo costo —que de otro modo obstruirían un alto horno— en una materia prima ideal que asegura una fabricación de hierro eficiente, estable y rentable.

Por qué la sinterización es fundamental para la producción de acero

Antes de detallar el proceso, es esencial comprender el problema que resuelve la sinterización. Un alto horno depende de los gases calientes que fluyen hacia arriba a través de una columna de materias primas para reducir químicamente el mineral de hierro a hierro líquido.

El problema con los finos de mineral de hierro crudo

La minería moderna produce una gran cantidad de finas partículas de mineral de hierro. Si estos polvos finos se cargaran directamente en un alto horno, se compactarían fuertemente.

Esta compactación densa restringiría severamente el flujo de gases calientes, ahogando efectivamente el horno. El resultado sería una baja eficiencia, una operación inestable y una drástica disminución en la producción de hierro.

La solución: Creación de mineral sinterizado

La sinterización convierte estos finos inutilizables en grumos grandes, fuertes y porosos. Este "mineral sinterizado" tiene las propiedades ideales para la operación del alto horno.

La naturaleza porosa permite que los gases calientes pasen a través del lecho de material de manera uniforme, maximizando el contacto con el mineral de hierro. La resistencia evita que el sínter se desmorone bajo el inmenso peso de la carga del horno.

Beneficios clave para el alto horno

Un sínter de alta calidad mejora directamente el rendimiento del alto horno de varias maneras.

Mejora la permeabilidad, asegurando una operación del horno suave y predecible. También reduce la cantidad de coque requerida, el combustible costoso y con alto contenido de carbono utilizado en la fabricación de hierro, y mejora significativamente la utilización y eficiencia general del horno.

El proceso de sinterización paso a paso

Aunque el principio es una fusión simple, el proceso industrial es una operación continua y cuidadosamente controlada.

Paso 1: Preparación y mezcla de la materia prima

El proceso comienza mezclando con precisión los ingredientes principales. La "mezcla de sínter" típica incluye finos de mineral de hierro, un combustible sólido como el polvo de coque y un agente fundente como la caliza triturada.

Estos materiales se mezclan en proporciones específicas para asegurar que el sínter final tenga las propiedades químicas y físicas deseadas.

Paso 2: Granulación y formación del lecho

Se añade agua a la mezcla en un tambor giratorio para facilitar la granulación. Esto hace que las partículas finas se adhieran entre sí, formando pequeños gránulos casi esféricos.

Esta mezcla granular se deposita luego en una parrilla móvil, llamada banda de sinterización, para formar un lecho uniforme y permeable.

Paso 3: Ignición y aplicación de calor

La banda de sinterización se mueve bajo una campana de ignición alimentada por gas. Este calor intenso enciende el polvo de coque en la superficie del lecho.

A medida que la banda continúa moviéndose, potentes ventiladores aspiran aire a través del lecho. Esto arrastra la "zona de combustión" hacia abajo, capa por capa, a través de toda la mezcla, proporcionando el calor necesario para la fusión.

Paso 4: Fusión y unión de partículas

El calor generado por la combustión del coque (alcanzando 1300-1480°C) es suficiente para que las superficies de las partículas de mineral de hierro se vuelvan semifundidas.

Esto desencadena la difusión atómica, permitiendo que las partículas se fusionen. La caliza actúa como un fundente, ayudando a unir las partículas y formar una masa fuerte y coherente.

Paso 5: Enfriamiento y clasificación por tamaño

Una vez que el frente de combustión llega al fondo del lecho, el proceso de sinterización está completo. La masa caliente y fusionada se descarga del extremo de la banda.

Este sínter caliente se enfría y luego se tritura y se tamiza para producir grumos dentro de un rango de tamaño específico requerido para una carga óptima del alto horno.

Comprendiendo las compensaciones y los desafíos

Lograr un sínter de alta calidad es un equilibrio constante con importantes desafíos operativos.

Equilibrio entre permeabilidad y resistencia

El sínter ideal debe ser altamente poroso para permitir el flujo de gas, pero también lo suficientemente fuerte mecánicamente para resistir la degradación durante la manipulación y dentro del alto horno. Estas dos propiedades a menudo se oponen, lo que requiere un control preciso sobre la mezcla cruda y el proceso de calentamiento.

Gestión de la calidad de la materia prima

La composición química y las características físicas del mineral de hierro, el coque y la caliza pueden variar significativamente. La planta de sinterización debe ajustar constantemente sus parámetros de proceso para compensar estas variaciones y producir un producto final consistente.

Regulaciones ambientales

Las plantas de sinterización son una fuente importante de emisiones atmosféricas, incluyendo polvo, SOx y NOx. La gestión de estas emisiones para cumplir con las estrictas regulaciones ambientales requiere una inversión significativa en tecnologías de limpieza de gases y control de la contaminación, lo que añade una capa importante de complejidad operativa y costo.

Tomando la decisión correcta para su objetivo

La calidad del sínter tiene un impacto directo y medible en toda la cadena de valor de la fabricación de hierro. Comprender su papel ayuda a priorizar el enfoque operativo.

- Si su enfoque principal es la eficiencia del alto horno: Un sínter consistente y de alta calidad es el factor más crítico, ya que reduce directamente el consumo de coque y aumenta la producción de arrabio.

- Si su enfoque principal es la estabilidad operativa: Priorizar la resistencia y la consistencia del tamaño del sínter asegura un flujo de gas suave dentro del horno, previniendo interrupciones costosas y tiempos de inactividad no planificados.

- Si su enfoque principal es la reducción de costos: La optimización del proceso de sinterización permite el uso de una gama más amplia de finos de mineral de hierro de menor costo, mejorando significativamente la economía de la adquisición de materia prima.

En última instancia, dominar el proceso de sinterización es fundamental para lograr una producción de hierro moderna, competitiva, eficiente y estable.

Tabla resumen:

| Etapa de Sinterización | Entradas Clave | Proceso Clave | Salida Clave |

|---|---|---|---|

| Preparación de Materia Prima | Finos de mineral de hierro, Polvo de coque, Caliza | Mezcla y combinación precisas | Mezcla de sínter uniforme |

| Granulación y Formación del Lecho | Mezcla de sínter, Agua | Granulación en un tambor giratorio; formación de un lecho en una parrilla móvil | Lecho granular permeable |

| Ignición y Calentamiento | Campana de ignición (alimentada por gas); aire de tiro descendente | Ignición del coque; el frente de combustión se mueve hacia abajo a través del lecho | Fusión inicial de partículas |

| Fusión y Unión | Calor (1300-1480°C) | Las superficies de las partículas se vuelven semifundidas; se produce difusión atómica | Masa de sínter fuerte y fusionada |

| Enfriamiento y Clasificación por Tamaño | Sínter caliente | Enfriamiento, trituración y tamizado | Gránulos de sínter clasificados para alto horno |

Optimice su producción de hierro y acero con KINTEK

Dominar el proceso de sinterización es crucial para maximizar la eficiencia, estabilidad y rentabilidad del alto horno. Ya sea que su objetivo sea reducir el consumo de coque, mejorar la estabilidad operativa o disminuir los costos de materia prima, el equipo y los consumibles adecuados son clave.

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad que respaldan el control preciso y el análisis necesarios para una sinterización óptima. Nuestros productos le ayudan a monitorear la calidad de la materia prima, simular las condiciones del proceso y asegurar una producción de sínter consistente y de alta calidad.

¿Listo para mejorar su proceso de sinterización y aumentar sus resultados? Contacte a nuestros expertos hoy para descubrir cómo las soluciones de KINTEK pueden adaptarse a las necesidades de su laboratorio y producción.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Qué es la técnica de sinterización por plasma? Logre una fabricación de materiales rápida y de alta densidad

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio