En esencia, la sinterización de polvos es un proceso de fabricación que transforma una masa de polvo metálico o cerámico en un objeto sólido y coherente mediante el uso de calor. Las etapas principales implican preparar y mezclar el polvo, comprimirlo en la forma deseada y luego calentar esta pieza "verde" en un horno a una temperatura justo por debajo de su punto de fusión, lo que hace que las partículas individuales se unan y fusionen.

El objetivo fundamental de la sinterización es crear una pieza densa y fuerte a partir de polvo sin fundir nunca el material. Esto se logra utilizando energía térmica para impulsar la difusión atómica, que fusiona las partículas, reduce los huecos internos y fortalece el componente final.

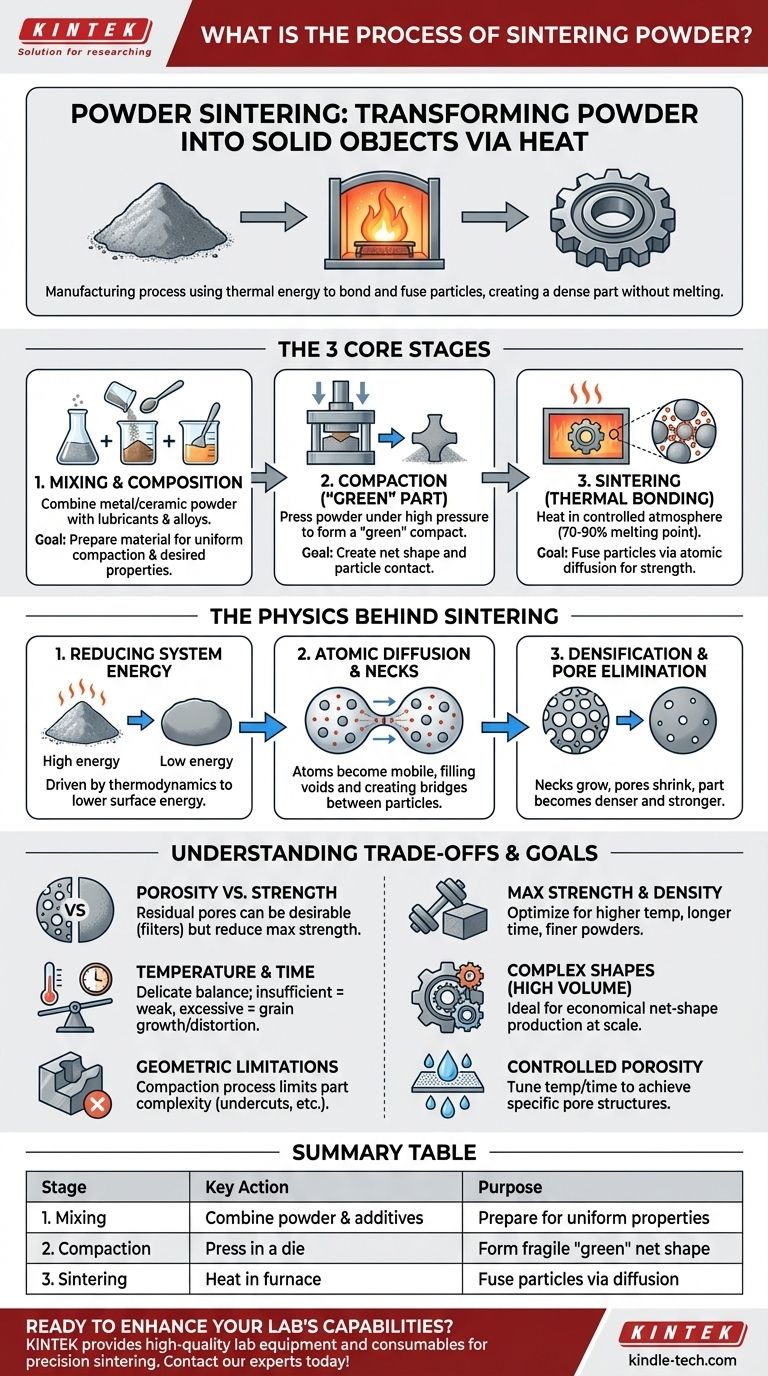

Las tres etapas principales de la sinterización de polvos

El proceso es notablemente consistente y se puede dividir en tres fases distintas, cada una crítica para las propiedades finales de la pieza.

Etapa 1: Composición y mezcla del material

Antes de que pueda ocurrir cualquier conformación, la materia prima debe ser preparada. Esto implica seleccionar un polvo metálico o cerámico primario, como hierro, cobre, níquel o alúmina, basándose en las propiedades mecánicas y físicas deseadas del producto final.

A menudo, se mezclan otros materiales. Se añaden lubricantes para mejorar el flujo del polvo y reducir el desgaste del troquel durante la compactación, mientras que se pueden mezclar elementos de aleación específicos para mejorar la resistencia, la dureza o la resistencia a la corrosión.

Etapa 2: Compactación – Formación de la pieza "verde"

La mezcla de polvo preparada se carga luego en un troquel y se comprime bajo una presión significativa. Este paso forma el polvo en un objeto frágil pre-sinterizado conocido como compacto "verde" o pieza "verde".

Esta pieza tiene la forma neta deseada, pero posee una resistencia mínima, a menudo solo la suficiente para ser manipulada y transportada al horno. El objetivo principal de la compactación es crear contacto entre partículas y establecer la geometría de la pieza.

Etapa 3: Sinterización – El proceso de unión térmica

Este es el corazón del proceso. La pieza verde se coloca en un horno con una atmósfera controlada (para evitar la oxidación) y se calienta a una temperatura alta, típicamente del 70 al 90% del punto de fusión absoluto del material.

La pieza se mantiene a esta temperatura durante un período determinado. Durante este tiempo, el material no se funde. En cambio, los átomos migran a través de los límites de las partículas, un proceso llamado difusión en estado sólido. Este movimiento atómico crea "cuellos" o puentes entre las partículas, que crecen y hacen que las partículas se fusionen, eliminando los poros entre ellas y densificando el objeto.

La física detrás de la sinterización: ¿Cómo funciona?

Comprender el "porqué" detrás de la sinterización revela un proceso impulsado por la termodinámica fundamental y la mecánica a nivel atómico.

La fuerza impulsora: Reducir la energía del sistema

Una pila de polvo suelto tiene un área superficial total increíblemente alta, lo que corresponde a un alto estado de energía superficial. Como una pelota que rueda cuesta abajo, los sistemas físicos buscan naturalmente su estado de energía más bajo posible.

La sinterización proporciona la energía térmica necesaria para activar el proceso de reducción de esta área superficial. Al fusionarse en una masa sólida, el material reduce drásticamente su energía superficial total, logrando un estado más estable.

Difusión atómica y formación de cuellos

A temperaturas de sinterización, los átomos en los puntos de contacto entre las partículas se vuelven móviles. Comienzan a difundirse, moviéndose desde el grueso de una partícula para llenar el vacío en el "cuello" entre esta y su vecina.

Esta transferencia gradual de material hace que los cuellos crezcan, acercando los centros de las partículas. El resultado es una reducción progresiva de los vacíos y un aumento de la densidad del componente.

Densificación y eliminación de poros

A medida que los cuellos entre las partículas crecen y se unen, la red de poros dentro de la pieza verde comienza a encogerse y a aislarse más. La pieza se vuelve más densa, más fuerte y más dura.

La extensión de esta densificación es una función de la temperatura, el tiempo y el tamaño inicial de las partículas. El proceso se puede controlar para producir una pieza completamente densa o una con un nivel específico de porosidad controlada.

Comprendiendo las compensaciones

La sinterización es una tecnología poderosa, pero implica consideraciones y limitaciones clave que deben gestionarse.

Porosidad vs. Resistencia

Aunque el objetivo suele ser eliminar la porosidad, casi siempre quedan algunos poros residuales. Esto significa que una pieza sinterizada puede no alcanzar la densidad o resistencia teórica completa de un componente fabricado con metal forjado o fundido. Sin embargo, esta porosidad puede ser una característica deseable para aplicaciones como cojinetes autolubricantes o filtros.

Control de temperatura y tiempo

El ciclo de sinterización es un equilibrio delicado. Un calor o tiempo insuficientes resultan en uniones débiles y una densificación deficiente. Un calor o tiempo excesivos pueden causar un crecimiento de grano que degrada las propiedades mecánicas, o incluso provocar deformaciones y hundimientos si el material comienza a fundirse. El control preciso es innegociable.

Limitaciones geométricas

La etapa de compactación inicial dicta en gran medida la complejidad de la pieza que se puede producir. Características como las socavaduras o los orificios transversales son difíciles o imposibles de formar con la compactación tradicional por troquel, que aplica fuerza principalmente en un solo eje.

Tomando la decisión correcta para su objetivo

El principal impulsor de su aplicación determinará cómo aborda el proceso de sinterización.

- Si su enfoque principal es la máxima resistencia y densidad: Necesitará optimizar para temperaturas de sinterización más altas, tiempos de mantenimiento más largos y, potencialmente, usar polvos más finos, que se sinterizan más fácilmente.

- Si su enfoque principal es producir formas complejas en alto volumen: Su diseño debe ser compatible con el proceso de compactación por troquel, y la sinterización se convierte en la opción clara para crear económicamente esa forma neta a escala.

- Si su enfoque principal es crear porosidad controlada: La sinterización es el método ideal, ya que puede ajustar con precisión la temperatura y el tiempo para detener el proceso de densificación y lograr una estructura de poros objetivo para aplicaciones como filtros o mechas.

En última instancia, la sinterización de polvos es un método sofisticado para convertir polvo en componentes precisos y funcionales manipulando la energía y el movimiento atómico.

Tabla resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Mezcla | Combinar polvo metálico/cerámico con lubricantes/aleaciones | Preparar el material para una compactación uniforme y las propiedades deseadas |

| 2. Compactación | Prensa el polvo en un troquel bajo alta presión | Formar una pieza "verde" frágil con la forma neta |

| 3. Sinterización | Calentar la pieza verde en un horno de atmósfera controlada | Fusionar partículas mediante difusión atómica para crear un objeto fuerte y denso |

¿Listo para mejorar las capacidades de su laboratorio con sinterización de precisión?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad esenciales para procesos exitosos de sinterización de polvos. Ya sea que esté desarrollando nuevos materiales o fabricando componentes complejos, nuestra experiencia y productos confiables respaldan cada etapa, desde la mezcla precisa de polvos hasta el tratamiento térmico controlado.

Contacte a nuestros expertos hoy para discutir cómo podemos ayudarle a lograr resultados más fuertes y consistentes y optimizar su flujo de trabajo de sinterización.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿El endurecimiento aumenta la resistencia a la tracción? Impulsa la resistencia del material para aplicaciones exigentes

- ¿Cuáles son las precauciones de seguridad durante el tratamiento térmico? Una guía para gestionar el calor extremo, los gases y los peligros

- ¿Puede ocurrir un arco en el vacío? Sí, y aquí te explicamos cómo evitarlo en tu diseño de alto voltaje.

- ¿Cuáles son las precauciones de seguridad en un proceso de tratamiento térmico? Una guía de controles de ingeniería, administrativos y de EPP

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio